如何低介电常数和高介电常数的区别?各自的关键性能、典型材料、发展挑战以及应该领域

介电常数是材料在电场中极化能力的量度,反映其增强电容的效能。也是材料储存电荷能力的指标——数值越高,电容性能越强;数值越低,信号传输越快。

介电常数的高低具有重要意义:

高介电常数的材料更容易被电场极化,能够储存更多的电能,表现出更强的电荷束缚能力。这使得它们在电容器中能够存储比真空中更多的电荷。

低介电常数的材料则对电场的响应能力较弱,储存电能的能力较差,通常用于需要较低电容的应用场合。

介电常数的高低影响材料的电导率、电容性和电介质性能,深入理解这些特性对于电子器件设计和电介质材料选择至关重要。以下分别对低介电常数高分子材料(Low-k)与高介电常数高分子材料(High-k)的定义、特性、矛盾与挑战及应用场景的详细分析。

低介电常数高分子材料(Low-k)

一、定义与特性

介电常数范围:

通常指介电常数(Dk)低于 3.9~4.0(二氧化硅的介电常数)的材料,部分高性能材料可低至 2.1~2.5。

核心设计原理:

降低极化率:引入非极性基团(如C-F键、大体积基团)、饱和碳链结构,减少分子极化。

降低材料密度:通过造孔(多孔结构)或添加多孔纳米填料(如POSS),增加空气占比(空气ε≈1)以降低整体介电常数。

关键性能:

低介电常数高分子材料除了具有低介电常数外,还需具备低介电损耗、高耐热性、低吸湿性、良好机械强度。

二、关键性能

1. 核心电学性能

1)低介电常数(Dk < 3.0):

材料需满足介电常数低于3.0(理想值≤2.8),以降低信号传输延迟和容抗损耗。例如:

聚四氟乙烯(PTFE)Dk≈2.1–2.2;

聚乙烯(PE)Dk≈2.3;

氟化聚酰亚胺(F-PI)Dk≤3.0。

实现路径:

分子结构设计:引入非极性基团(如C-F键)降低极化率;

多孔结构:通过微孔/发泡引入空气(空气Dk=1),显著降低整体介电常数。

2)低介电损耗(Df < 0.005)

高频应用:

如5G基站、PCB,要求介电损耗因子极低,以减少信号衰减。例如:

PTFE的Df≈0.0009–0.0013;PE的Df≈0.0001。

实现路径:

使用非极性/弱极性高分子(如聚烯烃)减少偶极子运动能耗。

2. 热学与机械性能

1)高耐温性(>150℃):

5G基站、微电子封装等场景要求材料在高温下保持稳定:

矛盾点:部分低Dk材料(如PE、PP)自身耐温低(<100℃),需通过复合改性提升。

2)低热膨胀系数(CTE)与高机械强度:

避免与金属部件因热膨胀不匹配导致界面剥离;

PI因其高机械强度和可设计性,在集成电路中不可替代。

3. 环境稳定性

1)低吸湿性

水分会显著升高介电常数(水Dk≈80),故要求:

氟化材料(如F-PI)具备优异疏水性。

2)耐化学腐蚀性

需耐受酸、碱及刻蚀工艺,氟硅材料(如三氟乙烯基醚改性有机硅)表现突出。

三、典型材料

1.本征低介电常数聚合物(Dk≤2.8)

1)含氟聚合物

聚四氟乙烯(PTFE):Dk≈2.0–2.1,非极性材料,耐高温(>260℃),广泛用于高频电路基板(如5G天线)。

氟化乙烯丙烯(FEP):Dk≈2.1,耐化学腐蚀,适用于高频连接器。

乙烯四氟乙烯(ETFE):Dk≈2.6,机械强度高,用于耐高温电缆绝缘层。

2)非极性烃类聚合物

聚乙烯(PE):

高密度聚乙烯(HDPE)Dk≈2.3,低密度聚乙烯(LDPE)Dk≈2.2,但耐温性较低(<100℃)。

聚丙烯(PP):Dk≈2.2–2.3,成本低,但耐温性有限(~120℃)。

聚苯乙烯(PS):Dk≈2.4–2.6,高频损耗低,常用于高频PCB基材。

3)耐高温特种工程塑料

液晶聚合物(LCP):Dk≈ 2.5–3.0,兼具低吸湿率、高耐热性(>200℃),是5G通信的核心材料。

聚苯醚(PPO/PPE):Dk≈ 2.6–2.8,常与HIPS共混(Dk≈2.5)用于5G壳体。

2. 弱极性/改性低介电材料(Dk≈2.8–3.6)

1)极性基团改性材料

氟化聚酰亚胺(PI):通过引入氟基团,Dk从3.5降至2.4–2.6,耐温>300℃。

聚醚醚酮(PEEK):Dk≈3.2,改性后可通过发泡或共混降至2.8以下。

2)多孔结构材料

多孔聚酰亚胺(PI):引入纳米气孔后Dk可降至1.8,用于超高频集成电路。

多孔聚乙烯:孔隙率62.9%时Dk≈1.56,但机械强度需优化。

3. 复合材料类(Dk<2.8)

通过填充/共混进一步降低介电常数:

PI/氧化石墨烯复合材料:Dk≈1.41(氧化石墨烯0.19%填充)。

PS/POSS纳米复合材料:Dk≈2.30,POSS结晶增强分子链对称性。

低介电PPS:改性后Dk≈3.0–3.3,用于5G设备壳体。

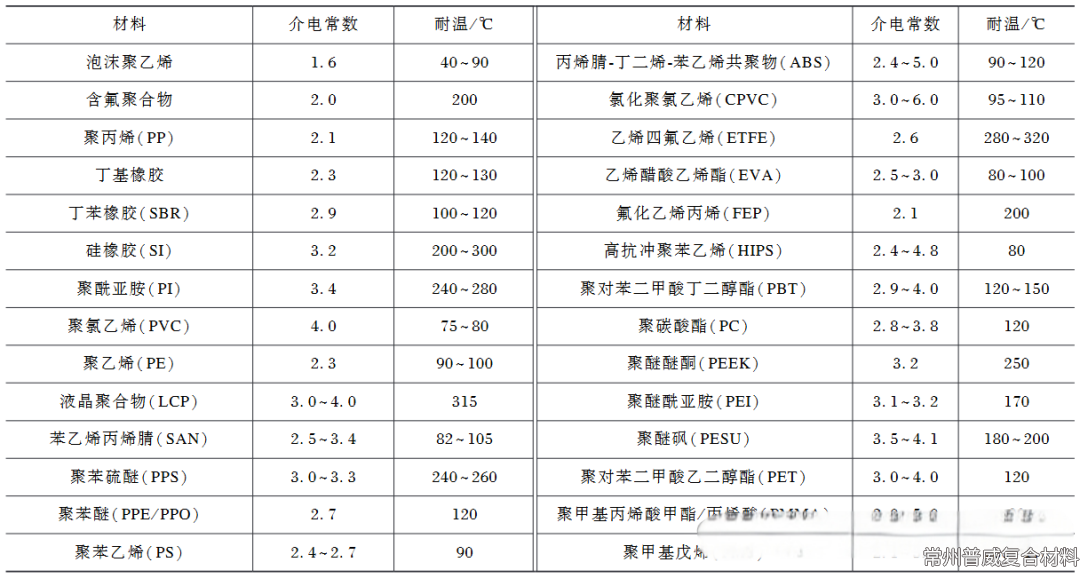

表1 常见低介电常数有机高分子材料

综上,典型低介电高分子以氟聚合物(PTFE/FEP)、烃类聚合物(PE/PP/PS)及特种工程塑料(LCP/PPO)为核心,通过氟化、多孔化或复合改性可进一步优化性能。

四、应用场景

高频通信(5G/6G):

高频印制电路板(PCB)基材:需低信号延迟和低损耗,如PTFE、LCP、PI用于天线基板。

信号传输层:减少电磁干扰,提升传输速率。

集成电路与封装:

芯片互连层:替代二氧化硅作为层间介电层,降低RC延迟和功耗。

封装材料:如光敏性聚酰亚胺(PSPI)用于半导体封装,兼具耐高温(400℃)和低ε(2.5)。

航空航天与高可靠设备:

耐极端温度(-269°C至400°C)的绝缘部件,如航天器线缆护套。

五、技术挑战与发展方向

平衡矛盾性能:

低Dk材料常伴随力学强度下降(如多孔材料),需通过纳米复合(如沸石晶须增强尼龙)协同优化。

高频适应性:5G毫米波频段要求材料在10~100 GHz仍保持稳定Dk/Df。

超低介电常数(k<2.0):开发含氟/多孔PI等新材料。

高介电常数高分子材料(High-k)

一、定义与特性

介电常数范围:

显著高于4.0,通常>20,部分陶瓷/聚合物复合材料可达数百甚至上千(如钛酸铅PZT,Dk=400~1500)。

核心设计原理:

增强极化能力:引入高极性基团或金属离子(如Ba²⁺、Ti⁴⁺),提升电子/离子极化效率。

复合结构:将高介电陶瓷(如BaTiO₃、TiO₂)分散到聚合物基体中,形成高介电复合材料。

关键性能:高介电常数、高击穿场强、低介电损耗,同时需兼顾加工性和机械稳定性。

二、关键性能

1. 高介电常数(Dk)

表征材料储存电能和均匀电场的能力,是微型电容器、记忆元件等器件的关键参数。

实现方式:

在高分子侧链引入高偶极矩官能团(如氰基、氟基),利用取向极化提升Dk。

添加高介电常数填料(如BaTiO₃、钛酸锶钡陶瓷),但需控制填料体积分数以避免负面影响。

矛盾点:提高介电常数常伴随介电损耗的增加。

2. 低介电损耗

表征电能转化为热能的效率,损耗过高导致发热和效率下降。

矛盾点:提高介电常数常伴随介电损耗增加(因极性基团取向导致分子摩擦),但高性能材料需兼顾低损耗 。

控制方法:

抑制偶极子摩擦:通过交联、结晶度提升或引入线性聚合物(如ArPTU)降低取向损耗。

减少电导损耗:避免杂质/增塑剂,优化填料界面。

典型值:PI薄膜<0.01,PVDF-TrFE-CFE/ArPTU复合材料损耗显著降低。

3. 高击穿场强(Eb)

定义:材料抵抗电击穿的能力,计算公式为:Eb=V/d(V为击穿电压,d为厚度),单位kV/mm。

重要性:直接决定储能密度(U∝Eb2)。

提升策略:

①添加低介电常数纳米填料(如SiO₂),匹配基体介电常数以均匀电场。

②采用多层结构(如改性BaTiO₃/PI三层薄膜),平衡ε与Eb。

③表面修饰填料,改善分散性。

典型值:PVDF基材料可达407–600 kV/mm,聚酰亚胺(PI)薄膜达202 kV/mm。

4. 耐高温性能

温度升高通常降低非极性高分子的介电常数(如PTFE、PP),但高介电材料需在高温下保持稳定性,以及维持低损耗和高Eb。

5. 力学性能与加工性

优势:高分子基体具备柔性、易加工和低成本特性 。

挑战:添加高介电填料(如金属氧化物、石墨烯)可能牺牲柔性和机械强度 。新型材料(如聚氨酯薄膜)通过分子设计实现高拉伸强度、断裂伸长率及柔性,避免填料添加。

6. 频率依赖性

介电常数与损耗随频率变化:高频下偶极极化受限,导致ε下降。5G/6G应用需材料在GHz频段保持稳定

7. 极性基团的影响

极性基团(如氰基、羟基)提升介电常数,但过量会增加损耗。比如非极性材料(PTFE,ε≈2.1)介电常数最低,极性材料(PA,ε可达9)较高。

8. 性能间的制约关系

1)高与低损耗的矛盾:引入高极性基团提高ε,但偶极子取向导致分子摩擦,增加损耗。

2) 高ε与高Eb的矛盾:高填料含量易引发局部电场集中,降低Eb。

3) 协同优化案例:

PVDF-TrFE-CFE/ArPTU(90/10):Dk提升同时,Eb达407 MV/m,损耗降低,储能密度22 J/cm³。

改性BaTiO₃/PI三层薄膜:BaTiO₃提高ε,纯PI中间层维持高Eb。

三、典型材料

1. 纯高分子材料(介电常数:2.0–10)

高分子材料本身介电常数普遍较低,但部分极性聚合物可通过分子结构设计提升介电性能。

聚偏氟乙烯(PVDF):介电常数可达 10,是目前已知介电常数最高的纯高分子材料之一。兼具压电性与铁电性,适用于储能电容器和传感器。

聚氨酯(PU):介电常数约为7,高于多数常见聚合物。可通过化学改性(如引入极性基团)进一步提升介电常数。

2. 高分子复合材料(介电常数可达数百至上千)

为突破纯高分子介电极限,常通过添加高介电填料制备复合材料:

1)陶瓷/聚合物复合材料:

钛酸钡(BaTiO₃):铁电陶瓷填料,介电常数数百至数千,与聚合物复合后可显著提升整体介电性能。

钛酸铜钙(CCTO):巨介电常数材料,复合后介电常数极高但损耗较大。

铌镁酸铅-钛酸铅(PMN-PT):低损耗铁电体,适合高性能电容器。

2)导电填料/聚合物复合材料

添加金属颗粒(如银)、碳材料(石墨烯)或导电高分子(聚苯胺),通过渗流效应提升介电常数,但需控制填料比例以避免高损耗。

3)核心-壳结构纳米复合材料

通过"核壳"设计(如BaTiO₃@聚合物)优化界面相容性,实现高介电常数(>100)与低损耗的平衡。

四、应用场景

储能与电容器:

高能量密度电容器:BaTiO₃/聚合物复合材料用于嵌入式微电容器,提升集成电路储能效率。

介电储能材料:如改性聚酰亚胺用于脉冲功率设备。

晶体管与栅极介质:

栅极绝缘层:替代SiO₂(ε≈3.9),用High-k材料(如HfO₂/聚合物,ε>20)抑制漏电流,提升MOSFET性能。

传感器与谐振器:

利用高ε材料增强电场敏感度,如PVDF基压电传感器。

五、技术发展方向

1.分子结构设计

引入氰酸酯基团或卤素官能基,提升极性并优化高频介电性能。

2. 自具微孔聚合物(PIMs)

通过微孔结构增强极化能力,平衡高介电常数与低损耗。

3. 多层结构薄膜

如聚甲基丙烯酸正丁酯/PVDF复合薄膜,兼具高介电性与柔性。

高、低介电材料的对比与选择逻辑

高、低介电材料的矛盾与挑战

一、高介电材料的矛盾

1.高Dκ与高损耗的矛盾:

极性基团提升Dκ,但分子运动导致介质损耗剧增(如氰化乙烯共聚物Dκ=130但损耗高)。

2. 填料分散性与柔性的矛盾:

添加钛酸钡等填料可提高Dκ,但超过20%体积分数会显著降低柔性。

3. 界面问题:

填料/聚合物界面易形成缺陷,降低击穿场强(如BaTiO₃复合材料)。

二、低介电材料的矛盾

1.低κ与机械强度的矛盾:

降低Dκ需引入孔隙或氟原子,但多孔材料易脆化(如多孔二氧化硅)。

2. 吸湿性问题:

多孔/含氟材料易吸水(水Dκ≈80),显著升高实际Dκ值。

3. 热稳定性不足:

低Dκ聚合物(如PE)耐温性差,高温下κ值波动大。

三、共性挑战

1.频率依赖性:

所有高分子材料的Dκ值随频率升高而下降,高频应用需精准测试。

2. 改性工艺复杂度:

低Dκ材料需化学气相沉积/旋涂工艺,高Dκ复合材料需表面改性填料,均增加成本。