工程塑胶产品结构设计参考与指导

塑胶产品结构设计是一个涉及材料科学、机械工程、制造工艺和美学等多学科的复杂领域。其核心目标是设计出功能可靠、易于制造、成本可控、外观优良的塑料制品。

以下是一个全面的塑胶产品结构设计指南,涵盖关键原则、考虑因素和步骤:

一、 核心设计原则

功能优先: 结构设计必须满足产品的核心功能需求(如强度、刚度、密封、装配、运动、散热等)。

可制造性设计: 设计必须充分考虑所选制造工艺(主要是注塑成型)的限制和要求,确保产品能够高效、高质量、低成本地生产出来。

成本控制: 在满足功能和制造要求的前提下,优化设计以降低材料、模具、生产和装配成本。

可靠性 & 耐用性: 确保产品在预期寿命内能够承受使用环境(应力、温度、湿度、化学品、紫外线等)而不失效。

装配友好: 设计应便于零件之间的组装(手动或自动),减少装配步骤和难度。

美观性: 满足外观要求,包括表面光洁度、纹理、颜色、分型线位置等。

材料选择: 根据性能、成本、环境要求选择合适的塑料材料。

二、 关键结构设计要素 & 考虑因素

壁厚设计:

缩水: 厚壁区域冷却慢,内部形成真空孔洞,表面产生凹陷。

翘曲变形: 不同区域冷却收缩率不同,导致零件扭曲。

内应力: 产生内部应力集中,降低强度和寿命。

外观缺陷: 表面出现流痕、光泽不均等。

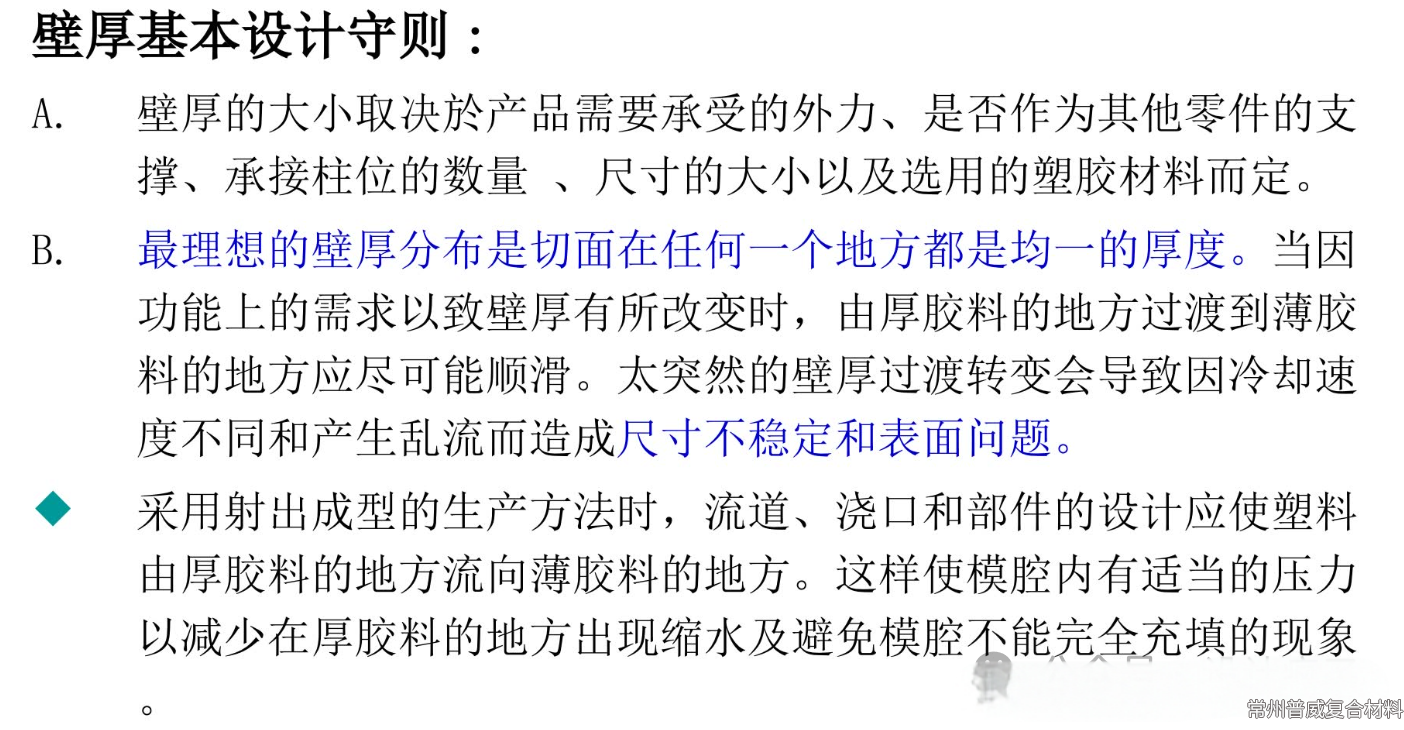

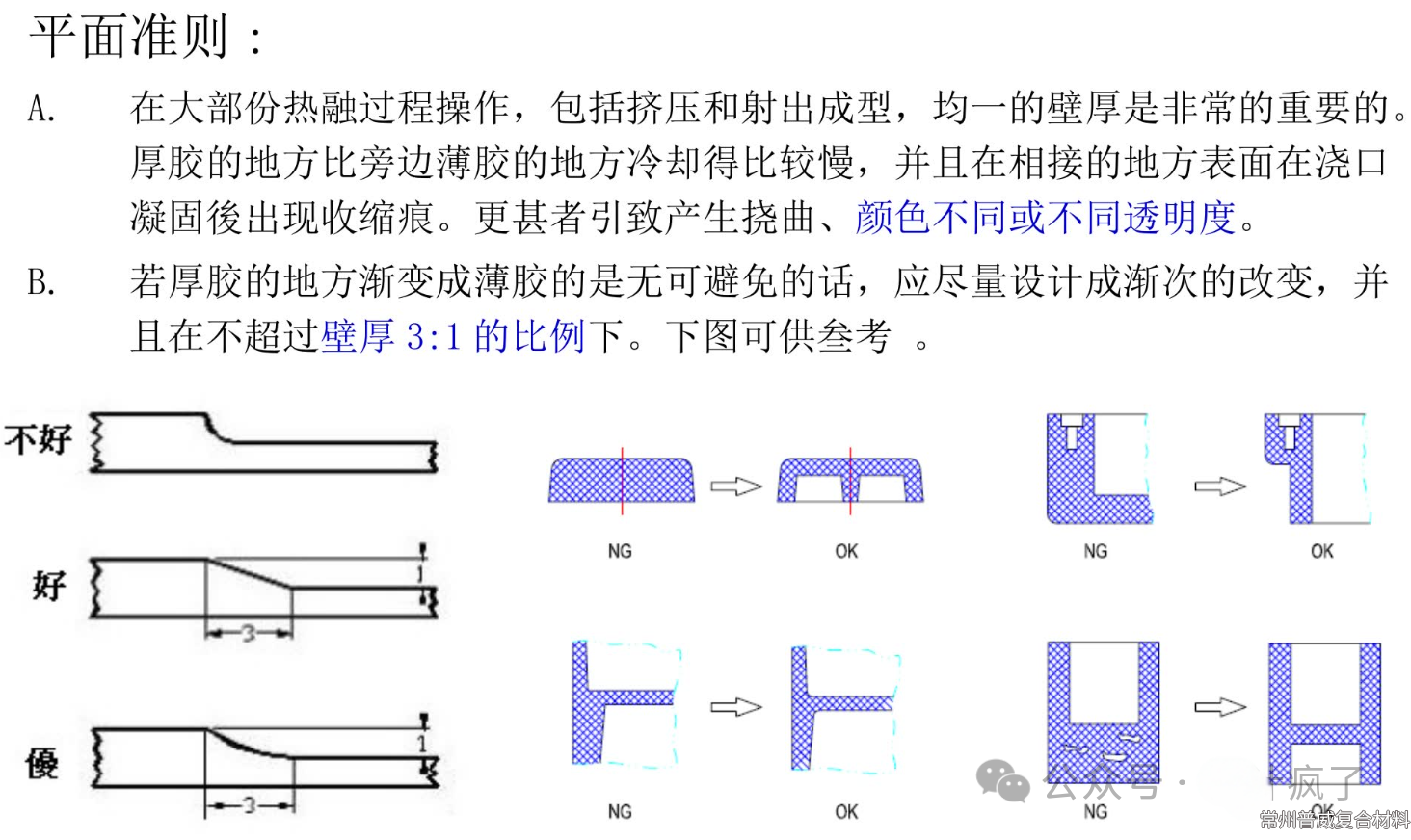

均匀性: 尽可能保持壁厚均匀,这是最关键的原则之一。不均匀的壁厚会导致:

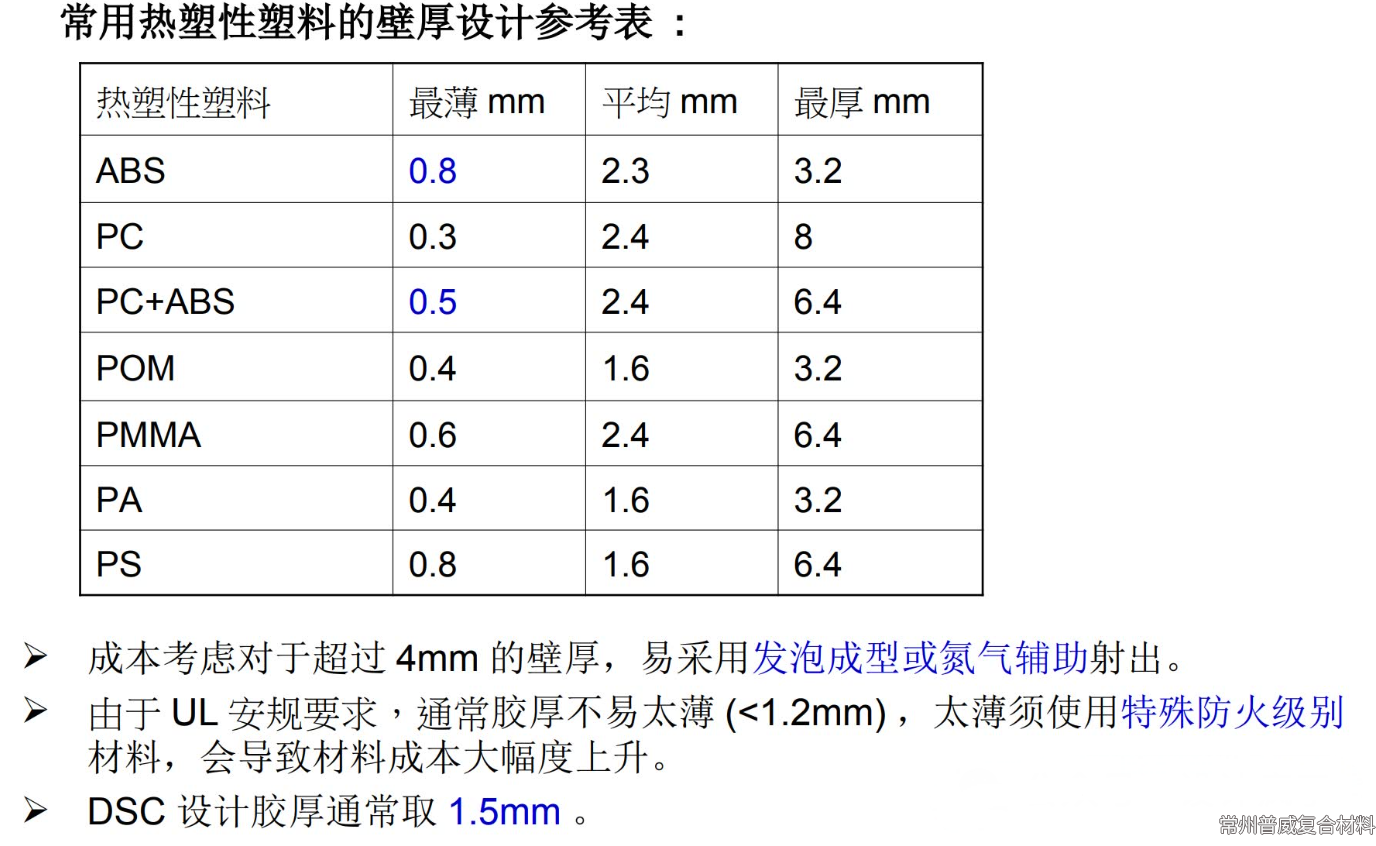

合理范围: 壁厚应在所选材料和工艺允许的最小和最大值之间。太薄导致填充困难、强度不足;太厚增加成本、重量和缺陷风险。常见范围:1.5mm - 4.0mm(具体取决于材料、零件大小和功能)。

渐变过渡: 壁厚变化不可避免时,应采用平滑的锥形过渡(斜率建议>3°),避免尖锐转角。

脱模斜度:

材料收缩率(收缩率大的材料需要更大斜度)

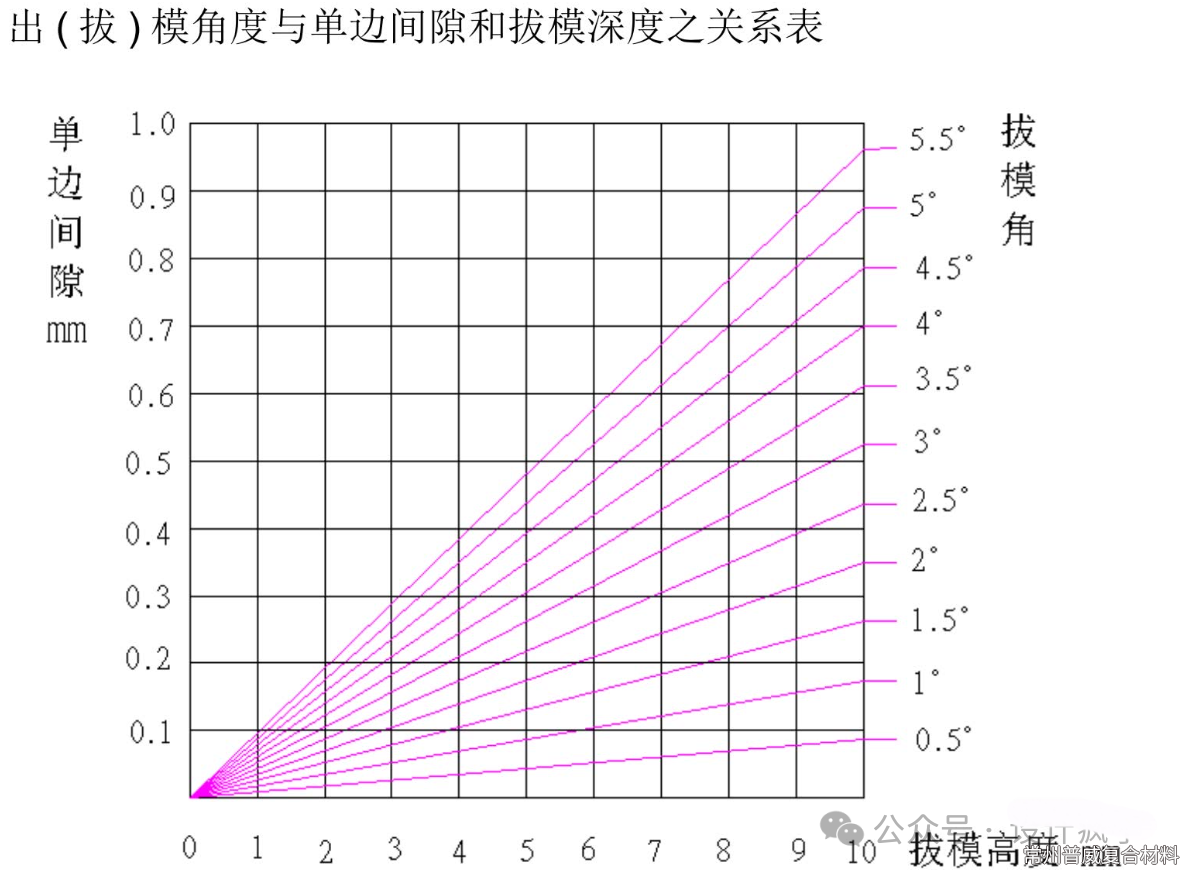

表面纹理(蚀纹面需要更大斜度,通常每增加0.025mm纹理深度需增加1°斜度)

零件深度(越深需要越大斜度)

内表面(型芯)通常比外表面(型腔)需要更大的斜度。

必要性: 为了零件能够顺利从模具型腔(凹模)和型芯(凸模)中顶出,避免划伤或卡死。

角度: 通常每边0.5°-2°(或单边1°-4°)。具体要求取决于:

方向: 斜度方向必须与开模方向一致。

加强筋设计:

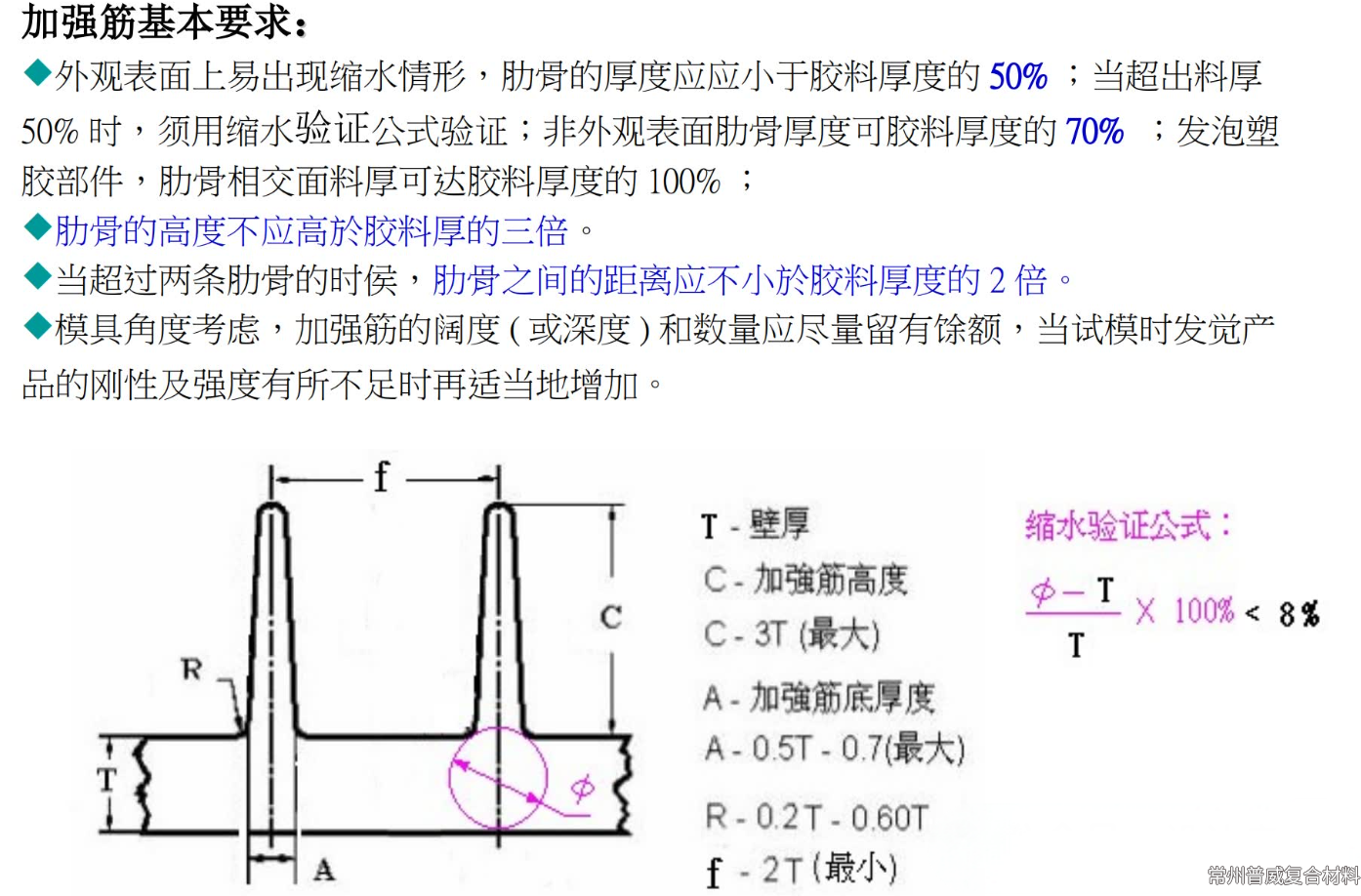

高度: 通常不超过壁厚的3倍。

根部厚度: 通常为相邻壁厚的50%-60%(例如壁厚2mm,筋根部厚1.0-1.2mm)。

顶部厚度: 稍大于根部厚度(避免应力集中),或做圆角过渡。

根部圆角: 必须添加圆角(R≥0.25-0.5倍壁厚),消除应力集中点,改善熔体流动。

脱模斜度: 加强筋侧面也需要脱模斜度(通常0.5°-1°)。

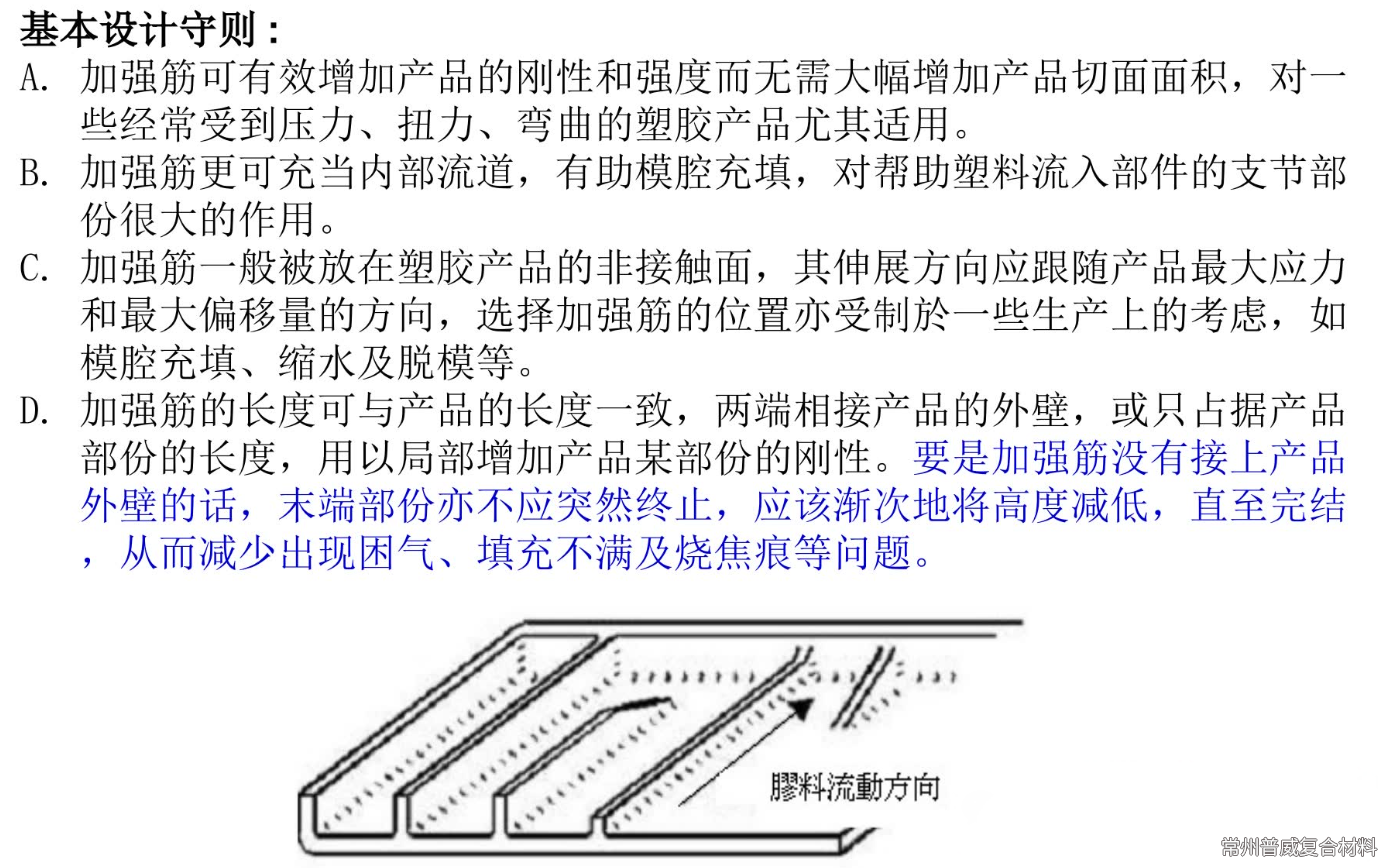

布局: 沿受力方向布置,避免交叉形成过厚区域。采用放射状、网格状或平行排列。

避免背面缩水: 筋的位置可能会在零件背面(非筋面)产生缩水痕。可通过降低筋高/厚比、增加筋顶圆角、在背面设计装饰纹理或凹槽来掩盖。

目的: 在不大幅增加壁厚和重量的前提下,显著提高零件的刚度、强度和抗变形能力。

设计要点:

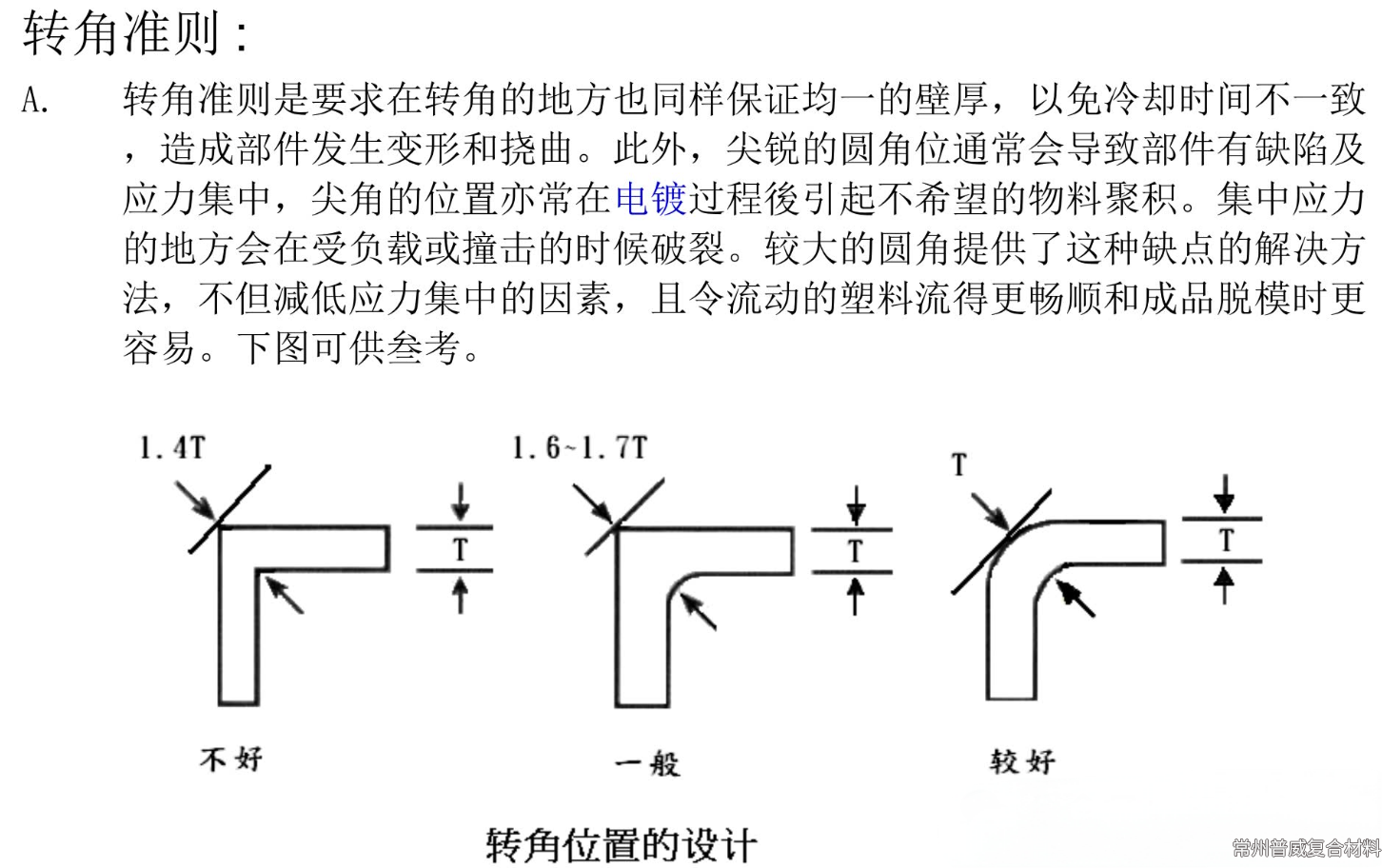

圆角设计:

大幅降低应力集中,提高强度和抗冲击性。

改善熔体流动,减少充填问题。

使顶出更顺畅。

提高零件安全性(避免割手)。

延长模具寿命(减少应力集中)。

目的: 消除尖锐拐角,提供平滑过渡。

优点:

大小: 内圆角半径(R)建议≥0.5倍壁厚。外圆角半径通常是内圆角半径加上壁厚(R_out = R_in + T)。避免过大的圆角导致局部过厚。

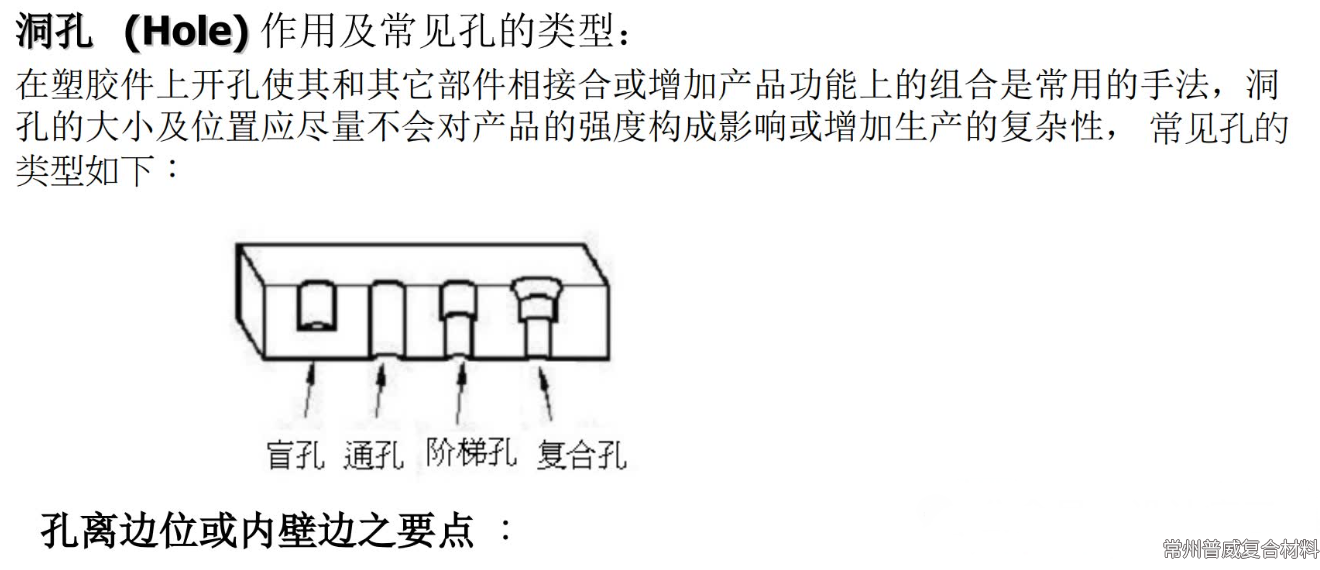

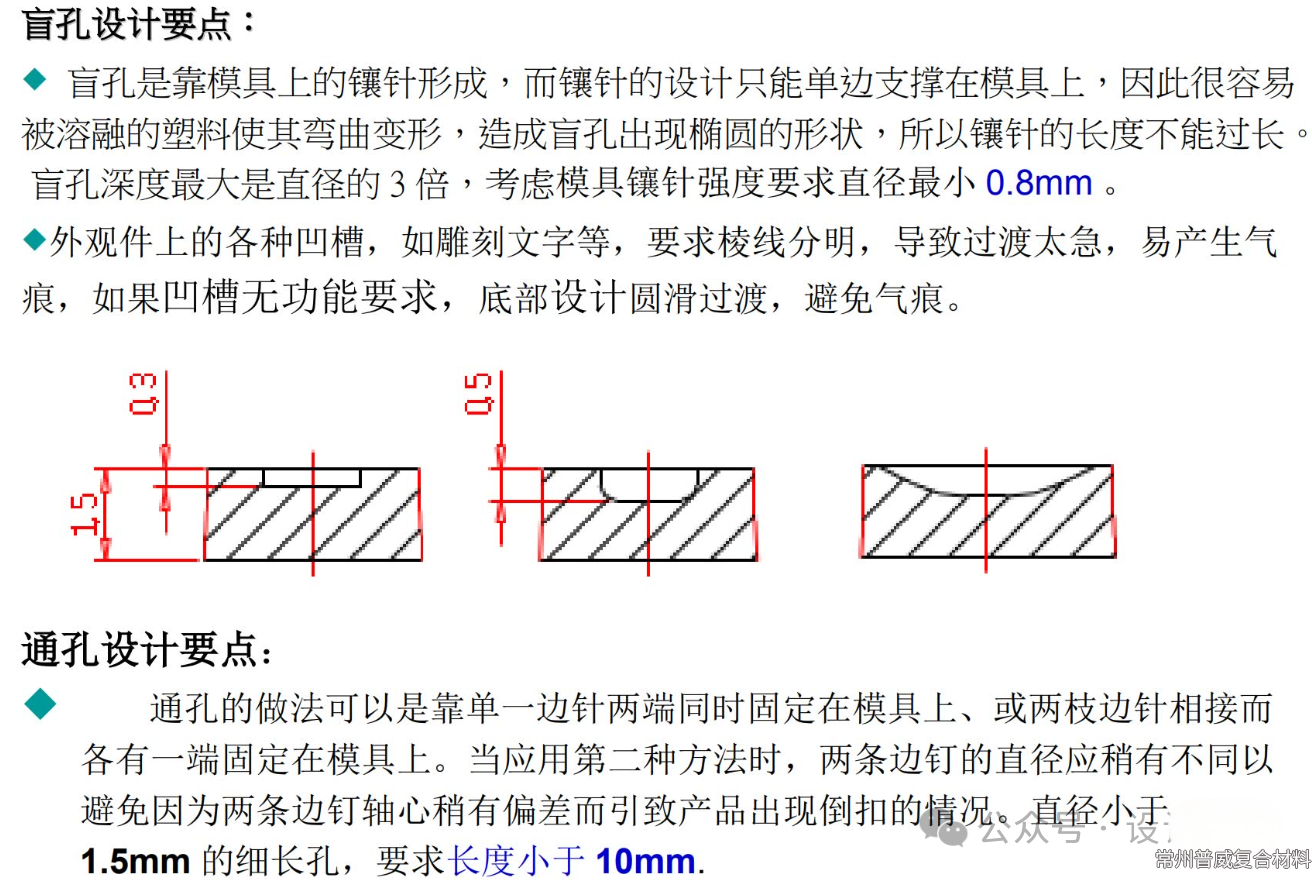

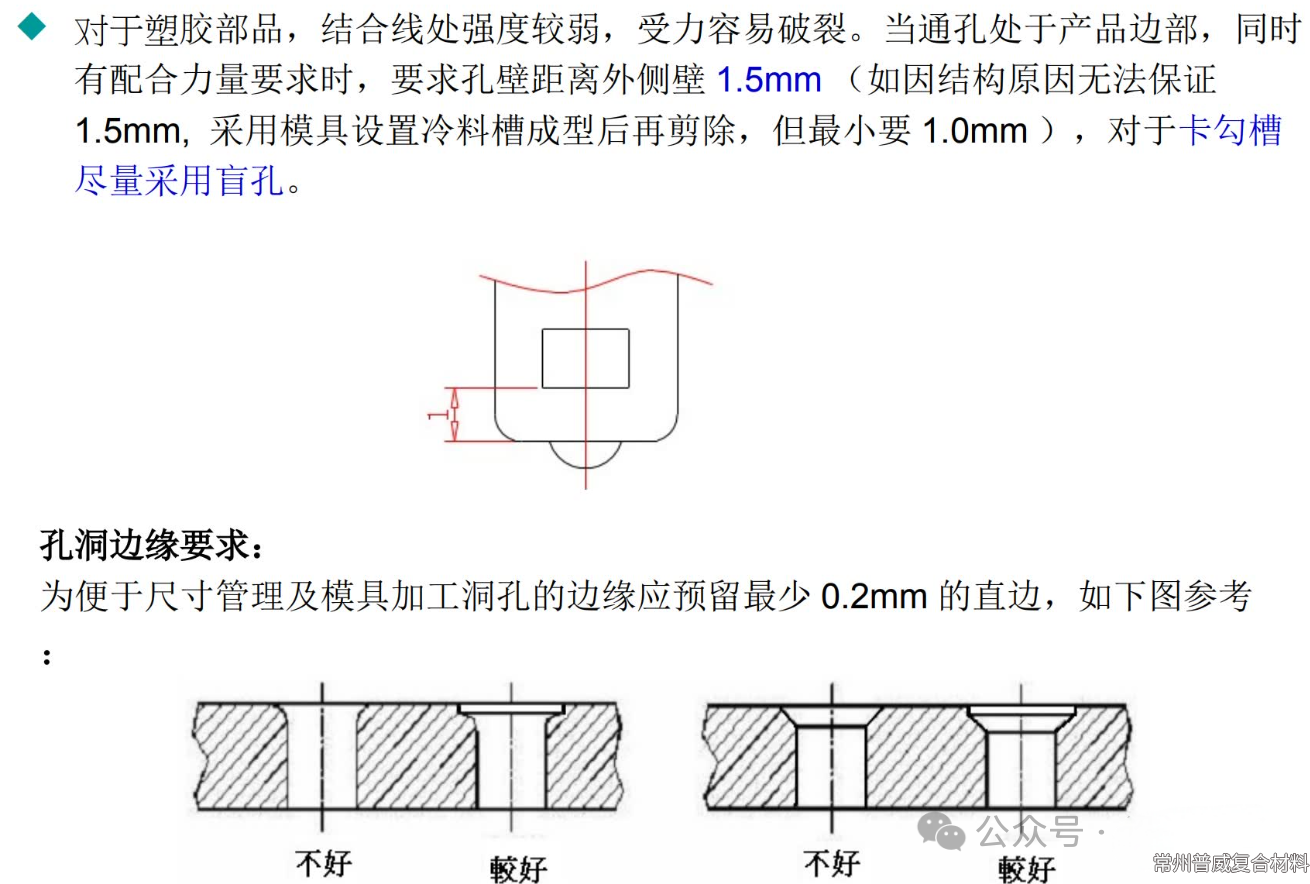

孔洞设计:

尺寸限制: 直径不宜过小(易断针),深度不宜过大(长径比一般≤5:1)。

孔边距: 孔边缘到零件边缘或其他孔的距离应足够(一般≥孔径)。

盲孔底部: 应设计成球面或锥面(避免平底,减少应力集中,利于模具加工和顶针设置)。

孔端加强: 在孔的两端(尤其是受力孔)增加凸台或局部加厚。

侧孔/侧凹: 必须考虑脱模。设计侧向抽芯机构(滑块)或内部活动机构(斜顶)来实现,这会增加模具复杂性和成本。尽量通过设计修改(如开槽、改变孔方向)避免侧抽芯。

类型: 通孔、盲孔、侧孔(需要滑块或斜顶)。

设计要点:

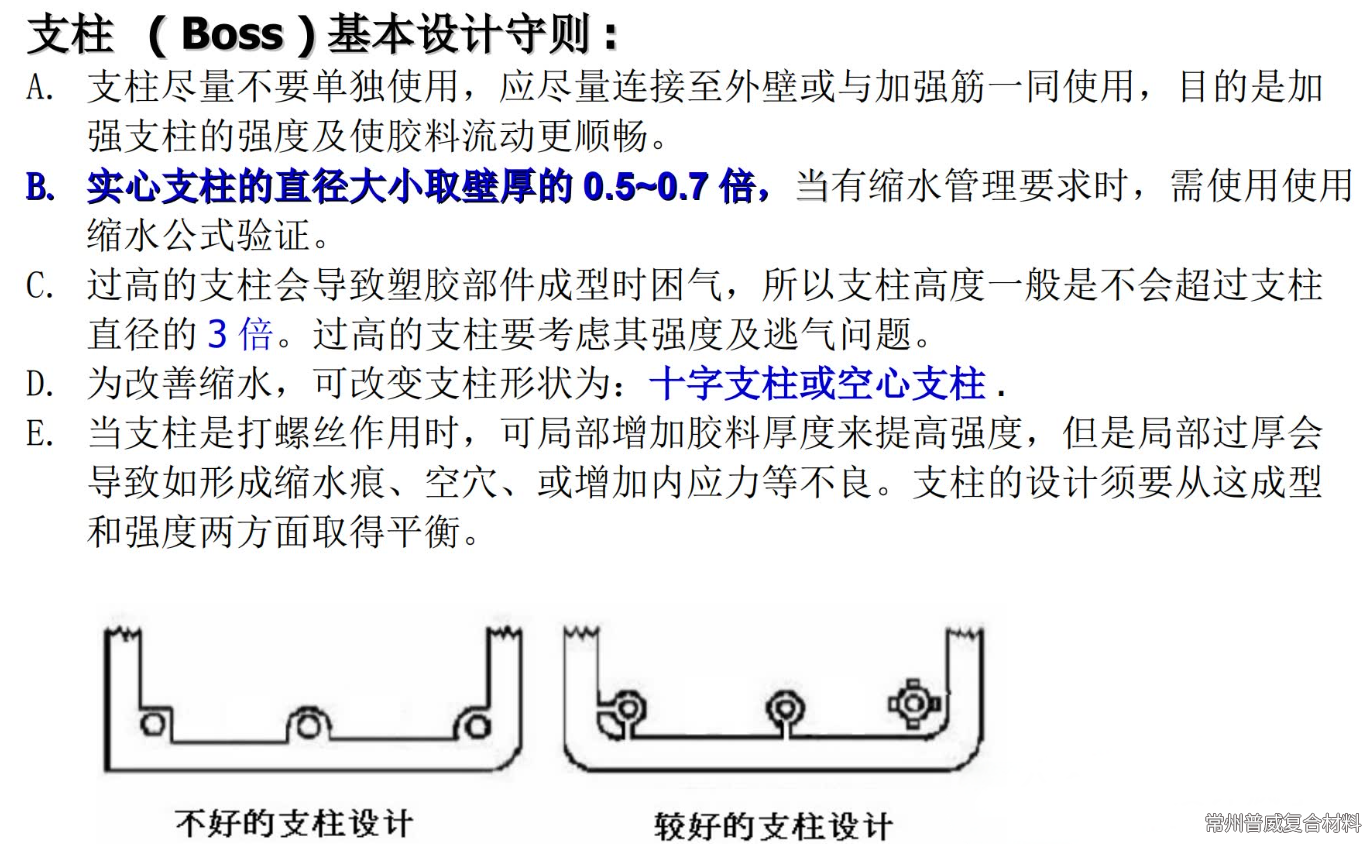

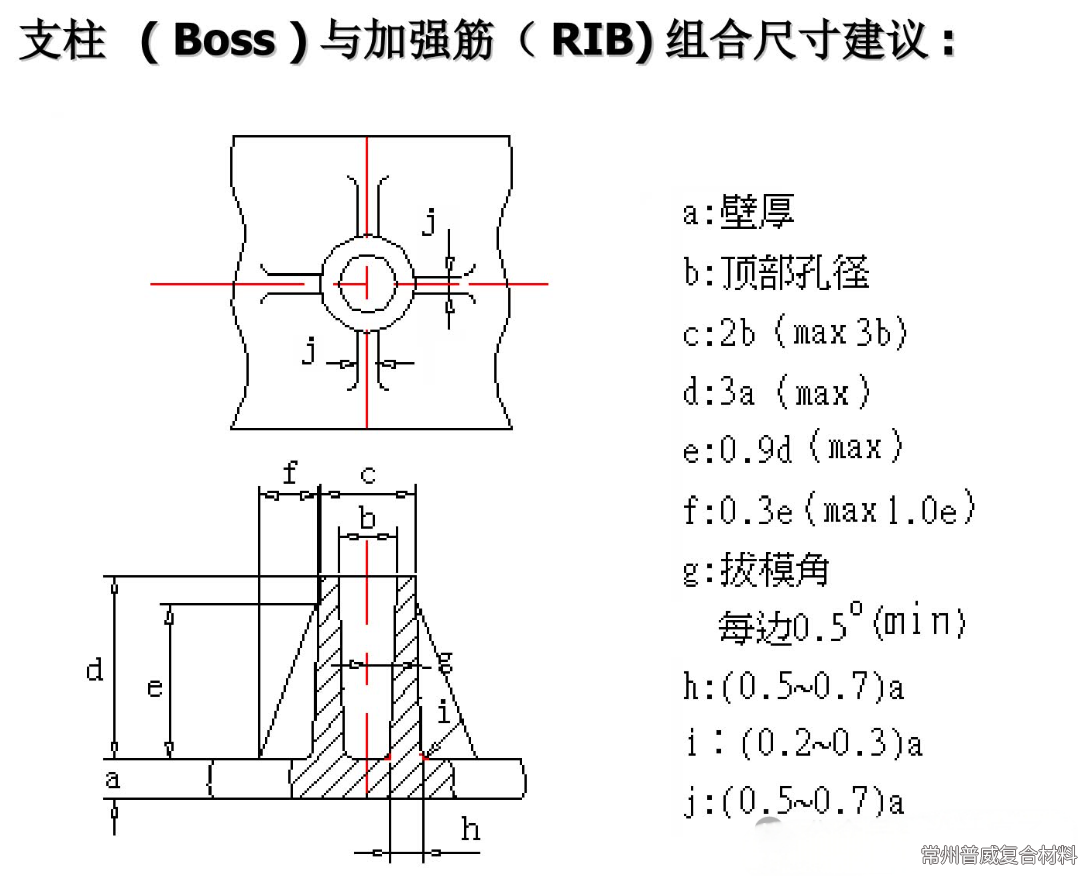

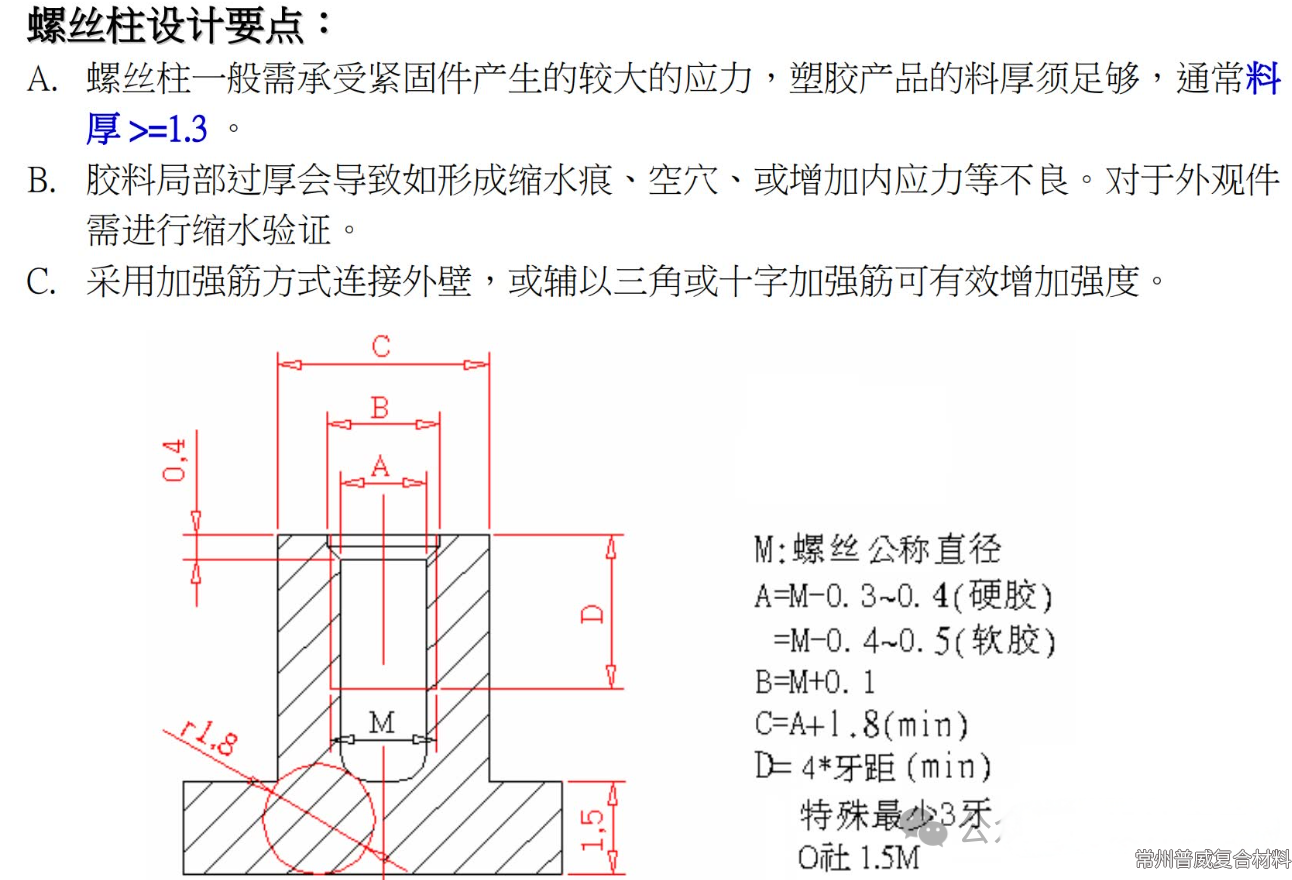

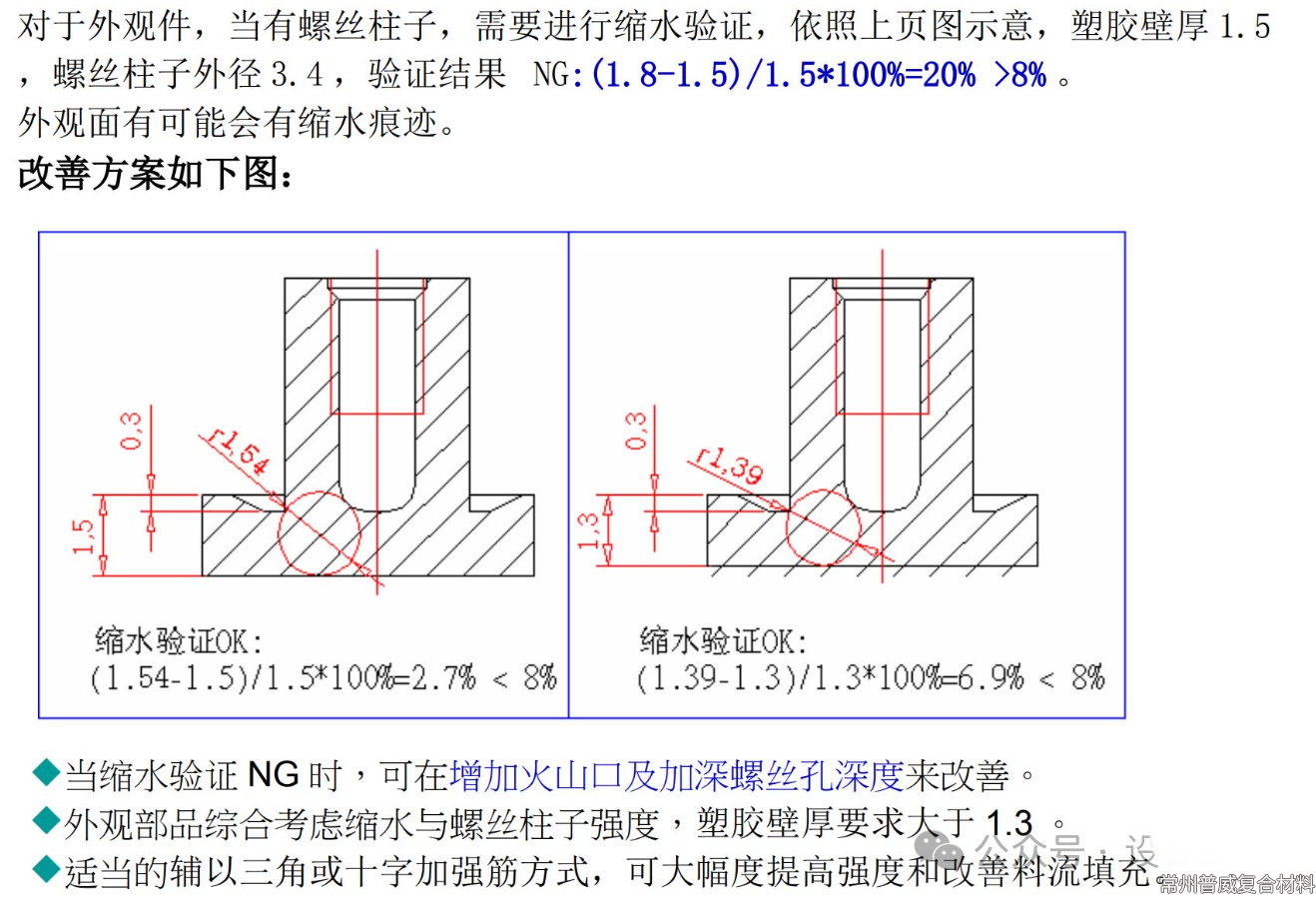

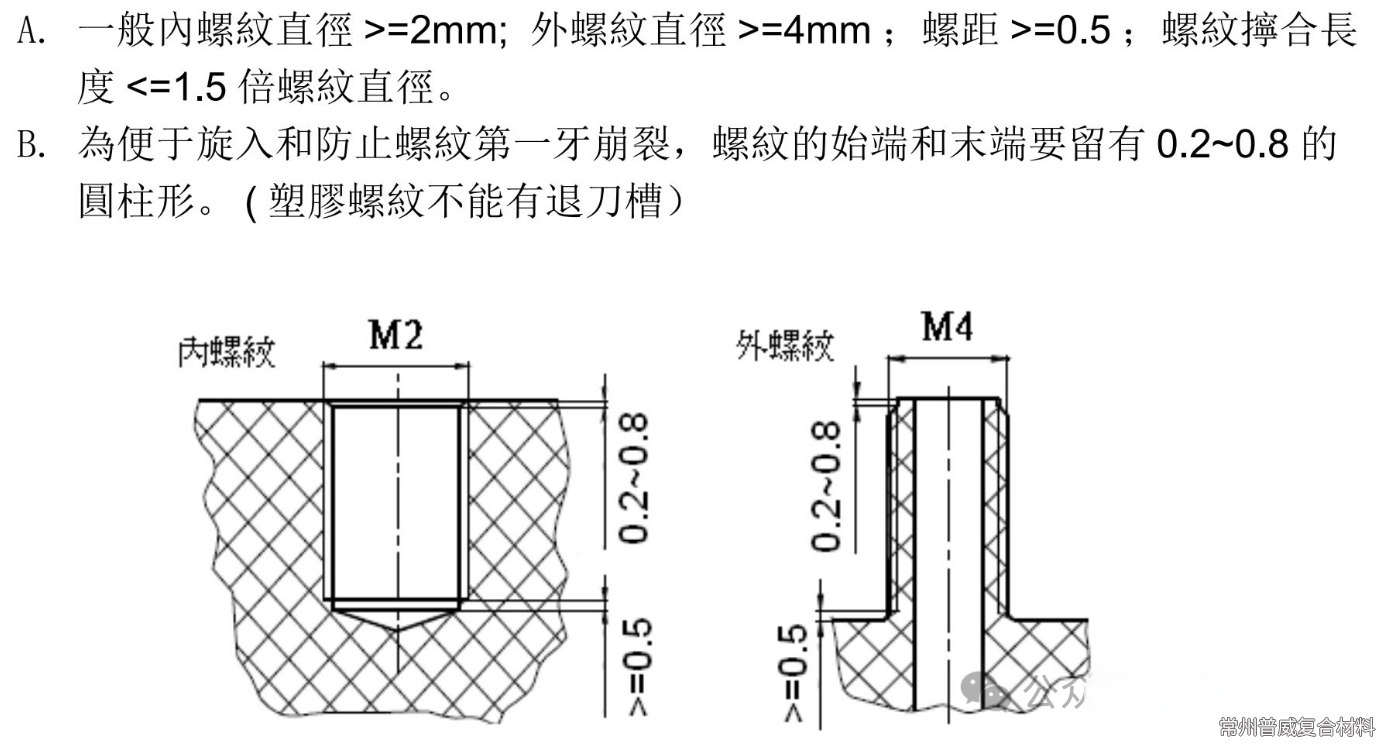

3.凸台设计:

根部圆角: 必须添加足够大的圆角(R≥0.25-0.5倍壁厚)连接主体。

壁厚: 凸台壁厚应略小于主体壁厚(防止缩水),或内部掏空(设计成“火山口”状)。

高度: 避免过高(长径比≤3:1)。

顶部设计: 螺钉柱顶部可设计成沉头孔、锥形引导或平面(加倒角)。定位柱顶部需有导入倒角。

加强筋: 从凸台根部辐射出加强筋连接到主体壁,显著提高强度和抗扭能力(是标准做法)。

目的: 提供螺钉柱、定位柱、轴支撑等功能。

设计要点:

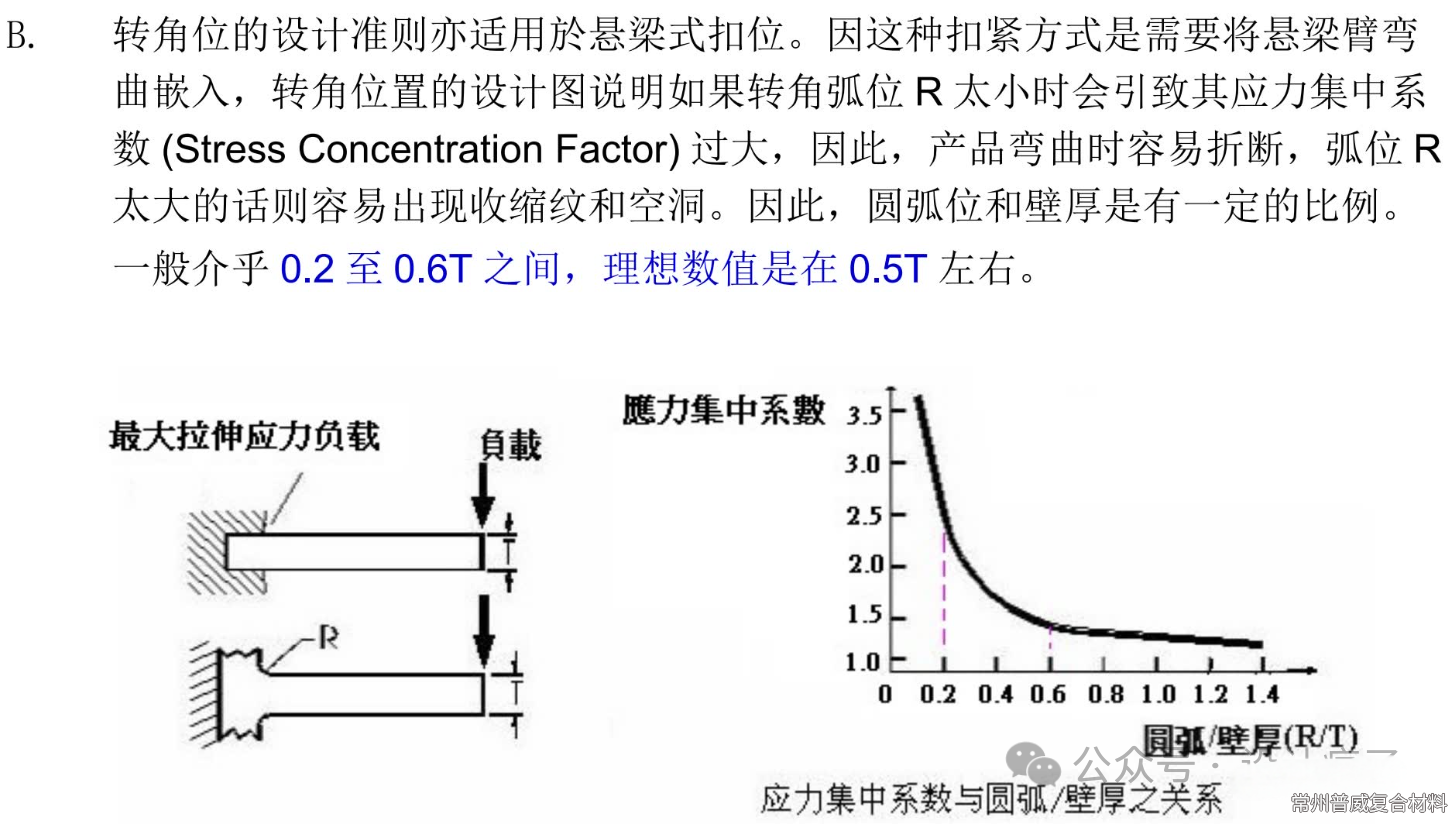

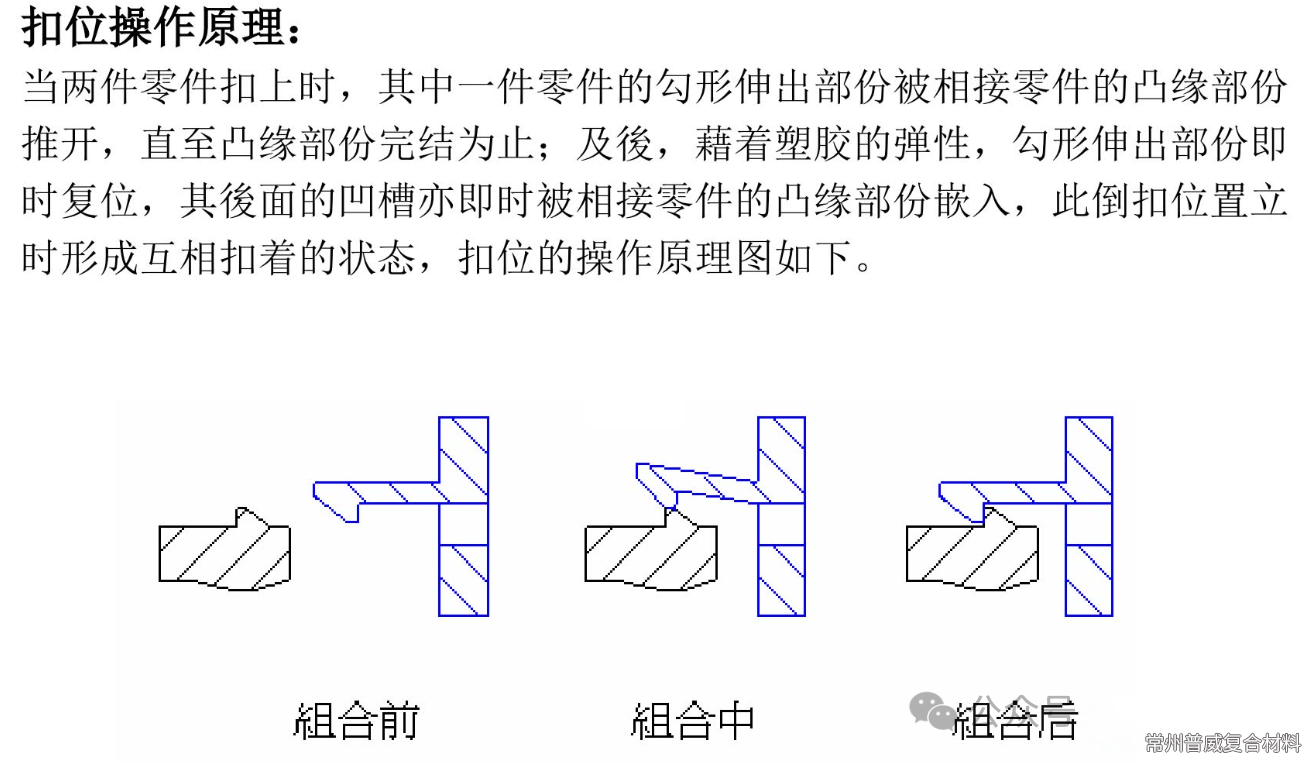

4.卡扣设计:

梁长: 决定柔性和装配力。

梁根厚度: 决定强度和寿命(根部需大圆角!)。

卡钩高度/角度: 影响保持力和脱出力。

配合间隙: 确保卡合到位且不过紧。

导向斜面: 方便装配。

脱扣斜面: 便于拆卸(如需要)。

目的: 提供快速、无工具的可拆卸或不可拆卸连接。

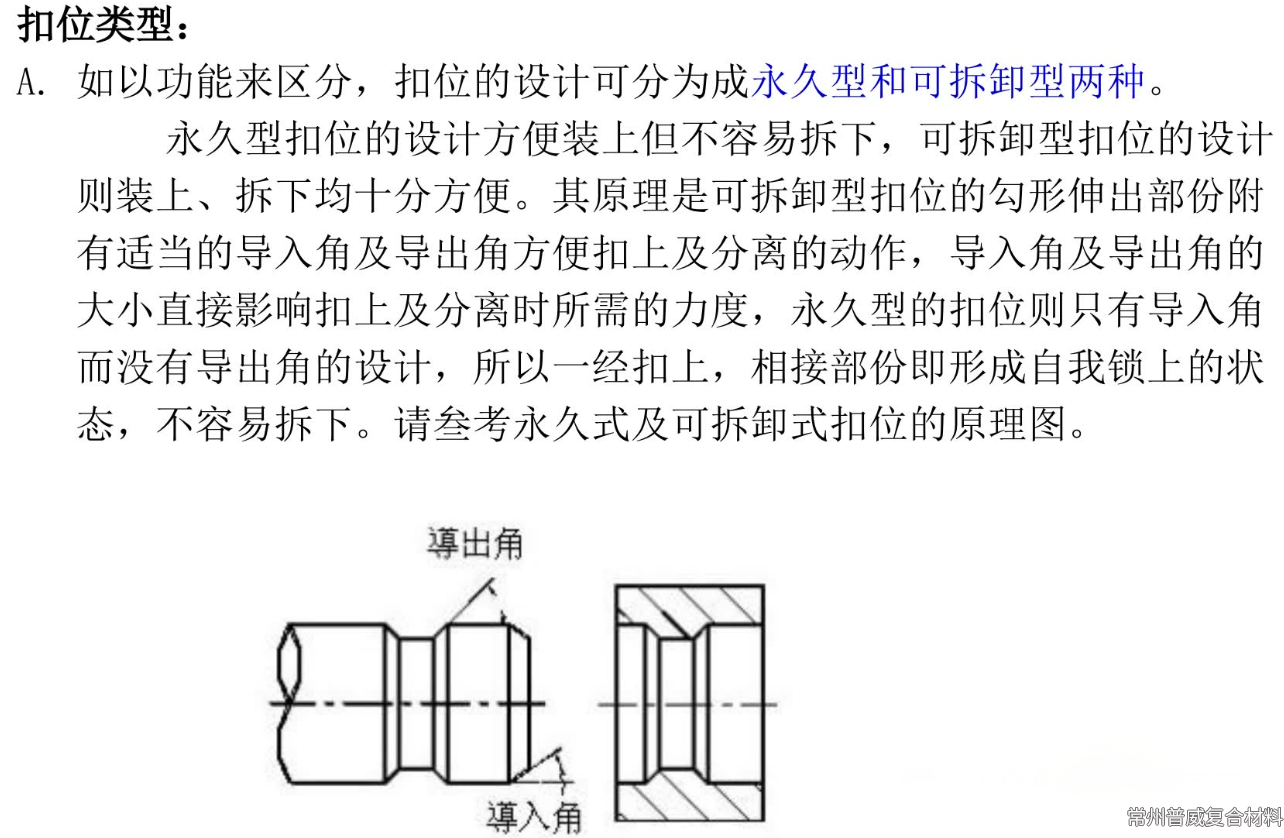

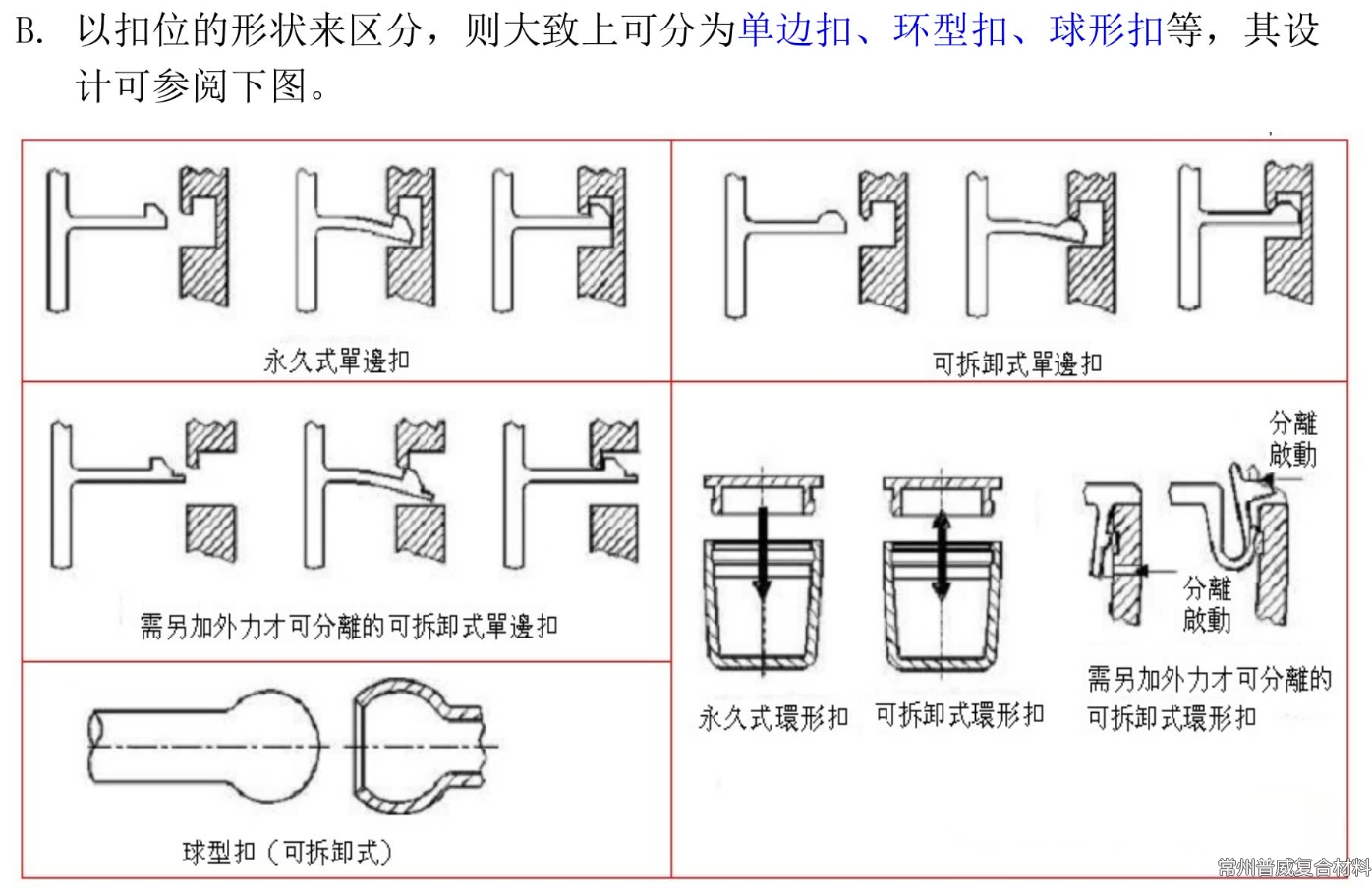

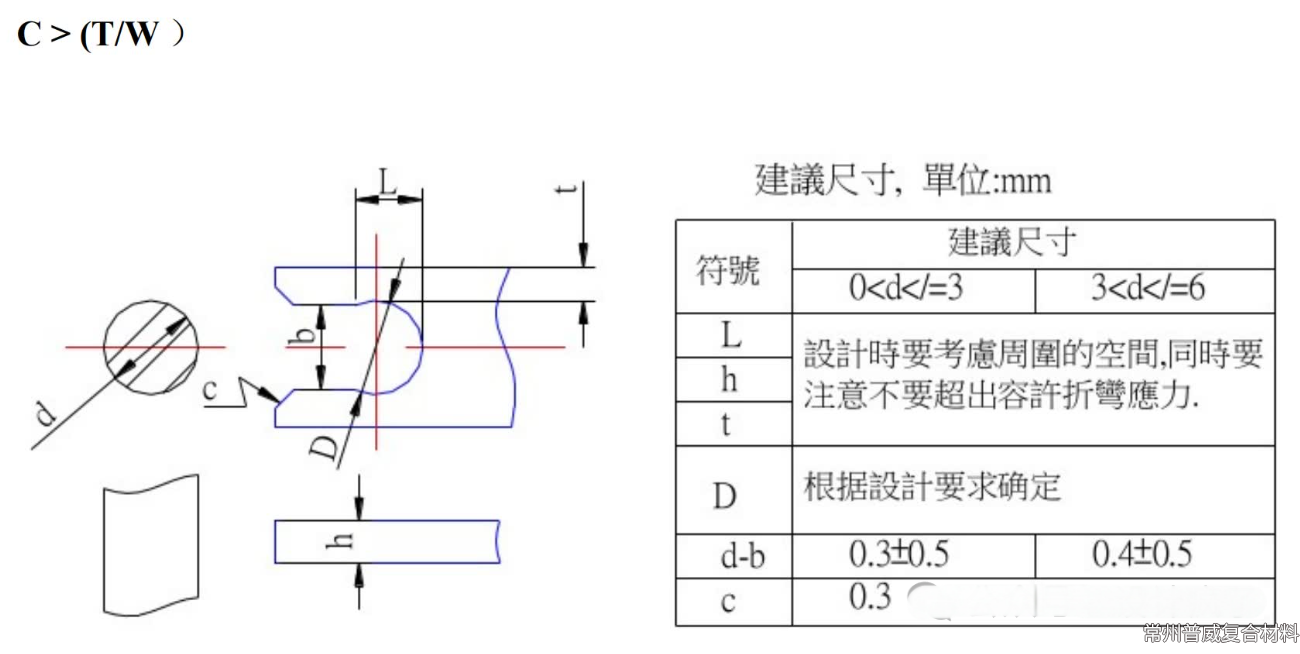

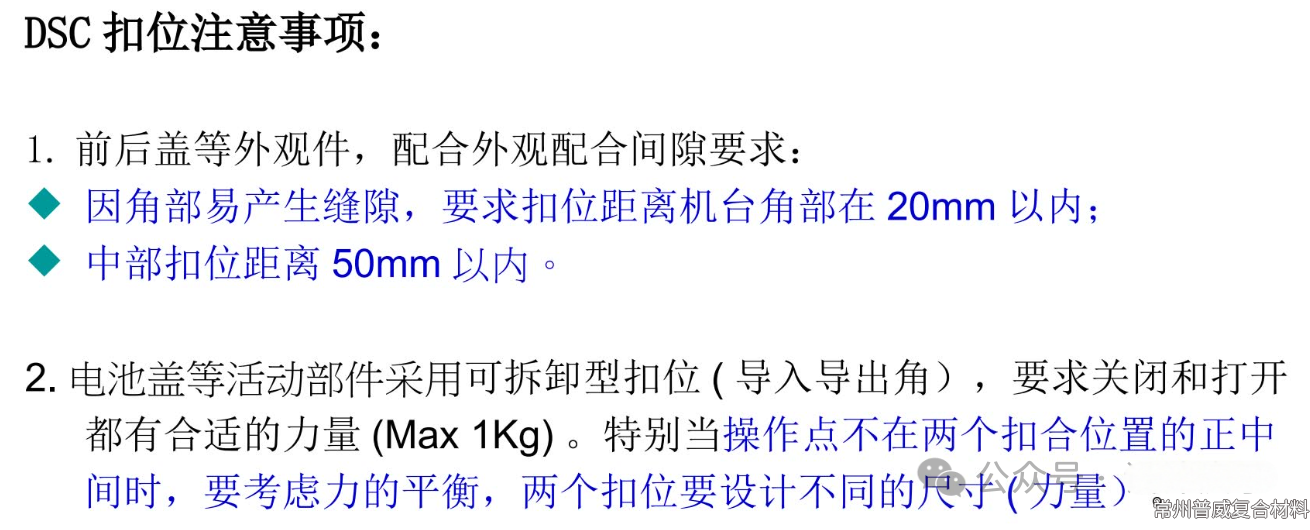

类型: 悬臂梁式、环形、扭转式等。最常见的是悬臂梁式卡扣。

悬臂梁卡扣关键参数:

材料选择: 需要良好的韧性、弹性和抗疲劳性(如PP, PA, POM)。

模拟分析: 建议对卡扣进行有限元分析(FEA)模拟其装配和拆卸过程中的应力、应变和疲劳寿命。

5.分型线设计:

位置: 尽量放在非外观面或棱角边缘上,使其不明显。避免跨越重要外观曲面。

简化: 尽可能设计成平面或简单曲面,降低模具加工难度和成本。

匹配: 确保分型面两侧的模具能够精确闭合,避免产生飞边。可在分型面附近设计小的台阶或止口来帮助密封和定位。

考虑脱模: 分型线位置必须确保所有特征都能顺利脱模。

定义: 模具动模(型芯)和定模(型腔)的分界面在零件上留下的痕迹。

设计原则:

浇口设计:

填充平衡:使熔体均匀填充型腔。

熔接线位置:避免将熔接线置于高应力或外观敏感区域。

流动路径:尽量短而直。

排气:利于气体排出。

外观:尽量选在隐蔽位置(如内部、边缘、非外观面),或使用潜伏式/点浇口。

去除:浇口去除方式(自动切断、手工修剪)和残留痕迹。

定义: 熔融塑料从流道进入型腔的通道入口。

重要性: 直接影响熔体流动、填充模式、保压效果、内应力、熔接线位置和外观质量。

类型: 侧浇口、潜伏式浇口(隧道浇口)、点浇口、扇形浇口、直接浇口等。选择取决于零件大小、外观要求、自动化生产需求等。

位置选择考虑:

顶出系统设计:

在零件上设计合适的顶出位置(顶针痕位置)。优先选择非外观面、强度足够的区域(如筋底、凸台底、厚壁区边缘)。

确保顶出力均匀分布,避免零件变形或顶穿。

顶针痕位置和大小需与模具工程师沟通确认。

有时需设计顶块或气顶用于特殊结构。

目的: 将冷却固化的零件从模具中顶出。

设计要点:

收缩率考虑:

模具尺寸 = 零件设计尺寸 × (1 + 材料收缩率%)。

不同材料收缩率不同(如PP:1.5-2.5%, ABS:0.4-0.7%, POM:1.8-2.5%),甚至同一材料不同牌号或批次也有差异。

收缩具有方向性(流动方向 vs. 垂直方向)。

零件几何形状(壁厚、加强筋等)和模具结构(浇口位置、冷却)都会影响局部收缩。需进行模流分析预测收缩变形。

定义: 塑料从熔融状态冷却到室温时体积收缩的特性。

影响: 零件最终尺寸。

设计对策:

公差设计:

塑料制品的尺寸公差通常比金属件大。需根据功能要求、材料特性、工艺能力设定合理且可实现的公差。

参考行业标准(如DIN 16901, ISO 20457)或企业规范。

关键配合尺寸需重点标注和管控。

考虑装配累积公差。

三、 设计流程

需求分析 & 定义:

明确产品功能、性能指标(强度、耐温、耐化、电气等)、使用环境、寿命要求、外观要求、法规标准、成本目标、产量预估。

概念设计:

产生多个满足功能要求的结构方案草图。

初步评估可行性、优缺点。

材料选择:

根据需求(力学性能、热性能、电性能、化学性能、外观、成本、加工性、环保要求)筛选合适的塑料种类(如PP, ABS, PC, PA, POM, PBT, TPE等)和具体牌号。

制造工艺选择:

主要考虑注塑成型。确认是否适合(零件大小、复杂度、产量)。考虑其他工艺如吹塑、挤出、热成型、3D打印等。

详细3D结构设计:

使用CAD软件(如Creo, SolidWorks, UG/NX, CATIA)进行详细建模。

严格遵循上述结构设计要素和原则(壁厚、斜度、圆角、筋、孔、凸台、卡扣等)。

考虑分型线、浇口位置、顶出位置。

设计装配结构(卡扣、螺钉柱、定位柱、导向斜面等)。

设计验证(CAE分析):

模流分析: 预测填充模式、压力、温度、熔接线/气穴位置、冷却效果、收缩和翘曲变形。优化浇口位置、冷却水路布局、工艺参数。强烈推荐在开模前进行!

结构分析: 评估零件在载荷下的应力、应变、位移、模态(振动)、疲劳寿命等。验证强度、刚度是否满足要求(尤其对关键受力件和卡扣)。

DFM审核:

组织设计、模具、制造、质量工程师进行可制造性设计评审。检查设计是否符合模具加工、注塑生产、装配、检验的要求。修改设计以优化可制造性。

原型制作 & 测试:

制作原型(3D打印、CNC加工、软模试模件)进行功能测试、装配测试、用户体验测试、环境测试等。根据测试结果迭代设计。

模具设计与制造:

基于最终确认的3D设计,由模具工程师设计模具结构(分型面、型腔型芯、浇注系统、冷却系统、顶出系统、侧抽芯机构等)。

制造模具。

试模 & 设计优化:

在注塑机上试模,生产样品。

检查样品尺寸、外观、装配、功能。分析成型问题(短射、飞边、缩水、翘曲、熔接线等)。

根据试模结果,可能需要修改产品设计或模具设计,并进行再次试模,直至达到要求。 这是非常重要的环节。

量产 & 持续改进:

模具和设计冻结,投入量产。

监控生产过程和质量,持续优化设计和工艺。

四、 常见缺陷与预防(结构设计视角)

缩水: 壁厚不均、局部过厚、加强筋/凸台根部过厚 -> 优化壁厚设计,掏空厚壁,减小筋/凸台根部厚度。

翘曲变形: 壁厚不均、冷却不均、材料取向、内应力 -> 壁厚均匀化,优化冷却系统(设计上避免阻碍冷却的区域),优化浇口位置和保压,模流分析预测。

飞边: 分型面配合不良、模具磨损、锁模力不足 -> 设计合理的分型面(止口、台阶),确保分型面附近结构强度足够。

短射: 壁厚过薄、流程过长、排气不良、浇口太小 -> 合理壁厚,优化浇口位置和尺寸,增加排气。

熔接线/熔合线: 两股熔体前锋汇合 -> 优化浇口位置使熔接线位于非关键区域,提高熔体温度和模具温度,增加熔体汇合处的压力(如增加溢料槽),修改结构避免汇合(难)。

应力发白/开裂: 尖锐内角、脱模斜度不足、顶出不当、内应力过大 -> 添加足够大的圆角,保证脱模斜度,合理设计顶出位置,优化工艺(保压、冷却)减少内应力。

顶白/顶穿: 顶出力过大或集中、顶针位置不当、零件强度不足 -> 增加顶出面积(更多顶针、顶块),将顶针设置在强度高的位置(筋底、凸台底、厚壁边缘),优化顶出系统设计。

五、 工具与技术

CAD软件: 三维建模基础(Creo, SolidWorks, UG/NX, CATIA)。

CAE软件:

模流分析: Moldflow (最主流), Moldex3D, Sigmasoft, Autodesk CFD。

结构分析: Ansys Mechanical, Abaqus, Creo Simulate, SolidWorks Simulation, NX Nastran。

DFM软件/插件: 集成在CAD中或独立的工具,用于自动检查壁厚、拔模角、底切等可制造性问题。

原型技术: 3D打印(FDM, SLA, SLS), CNC加工, 软模(硅胶模、铝模)试模。

材料数据库: 如UL Prospector, CAMPUS, 材料供应商数据表。

总结

成功的塑胶产品结构设计是艺术与科学的结合。设计师必须在满足功能、美学和成本目标的同时,深刻理解并尊重塑料材料特性和注塑成型工艺的限制。遵循核心设计原则(尤其是壁厚均匀和脱模斜度),熟练掌握关键特征的设计要点,积极运用CAE工具进行预测和优化,并紧密结合模具和制造工程师进行DFM评审和试模迭代,是设计出高质量、可量产塑胶产品的关键。这是一个需要不断学习和经验积累的过程。

记住:好的设计是制造出来的基础。在设计阶段多花一份心思,就能在制造阶段省下十分力气和成本。