国产高温尼龙如何“烧”出新蓝海?

导读: 本文介绍了高温尼龙(HTPA)的市场潜力、特性及工艺技术。高温尼龙凭借优异性能,在汽车、电子等领域应用广泛,展现出巨大发展潜力。其发展历程从早期工业化到国内崛起,逐步打破国外垄断。在工艺技术方面,高温尼龙的制备方法多样,包括高温高压溶液缩聚法、低温溶液缩聚法等,各有优劣。然而,原材料供应受限和技术复杂性仍是行业发展的重要瓶颈,影响了产品质量和市场竞争力。未来,高温尼龙行业需在高性能化、绿色可持续发展、技术创新等方面持续发力,以提升整体竞争力。

定义及组成

高温尼龙(HTPA)是一类长期耐温150℃以上的高性能聚酰胺材料,兼具耐高温性、尺寸稳定性、机械强韧性及耐化学腐蚀性。其分子主链含酰胺基团(-CONH-),通过氢键及芳环结构(如苯环)形成高结晶度与热稳定性,即使在高温下仍能保持优异力学性能,主要应用领域包括汽车、电子电器、机械制造和航空航天等。

高温尼龙包括:(1)脂肪族PA46:由丁二胺与己二酸缩聚,高结晶度、高熔点(295℃),适用于汽车摩擦件及电子结构件;(2)半芳香族PA6T/9T/10T:引入对苯二甲酸与长链二胺(如己二胺、壬二胺),兼具芳香链的耐热性和脂肪链的加工性。例如,PA10T凭借生物基癸二胺及更低吸水率,成为高端电子元件的理想选材。

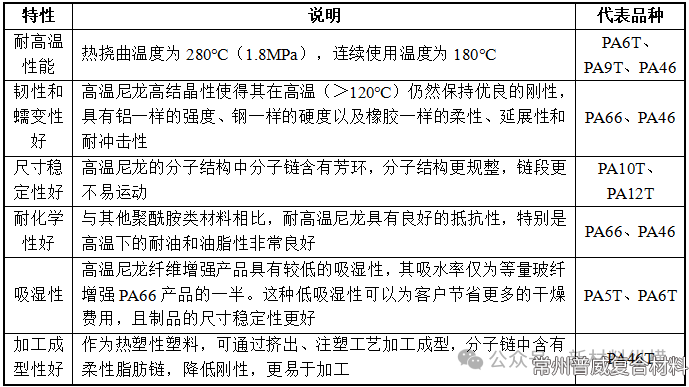

性能

特种尼龙主要类别、性能及应用情况

高温尼龙的特性

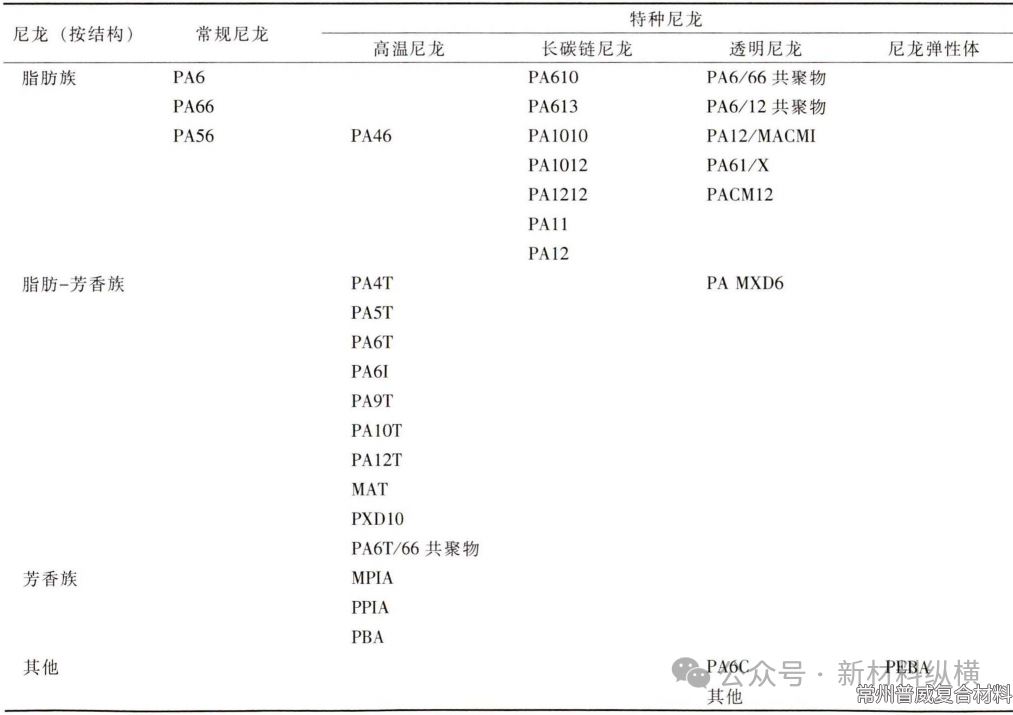

分类

目前,常见的耐高温尼龙有脂肪族的PA46和半芳香族的PA4T、PA5T、PA6T、PA9T、PA10T和PA12T等多种类型。

尼龙分类及工业化的主要品种

高温尼龙主要品种介绍

1、PA46、PA4T

PA46是唯一属于高耐热尼龙的脂肪族尼龙。传统脂肪族尼龙如PA6、PA66的耐热性能较差,但PA46除外。

PA46学名为聚己二酰丁二胺,由单体己二酸和丁二胺缩聚而成。PA46产业化最为关键的问题在于原料丁二胺的制备,长久以来,帝斯曼掌握了丁二胺的合成技术,也是全球唯一实现了丁二胺工业化生产的企业,基于该优势,1984年5月帝斯曼与Twente University of Technology合作完成了PA46的商业化,随后宣布了PA46(商品牌号:STANYL)的工业化工艺。

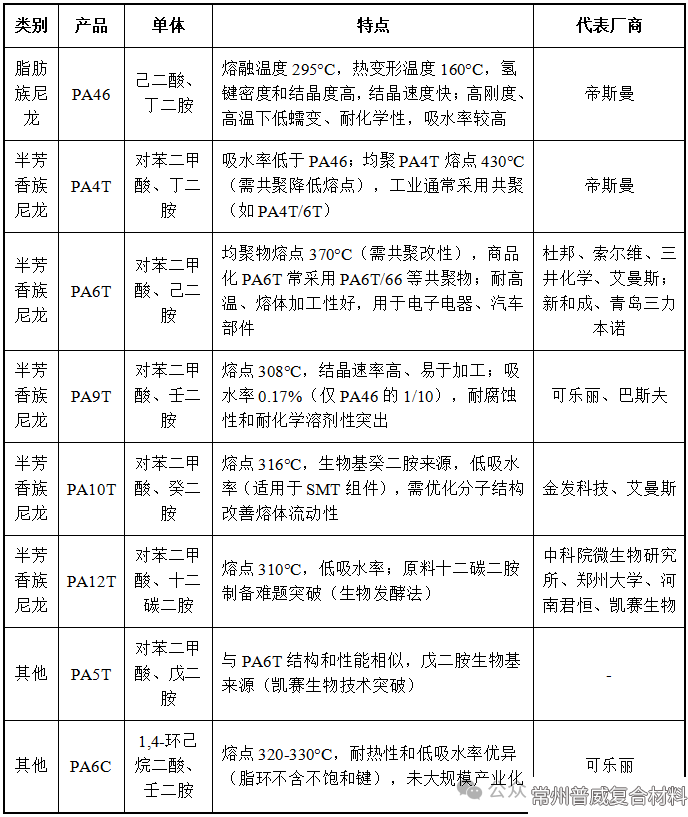

PA46的分子结构式

PA46是常见脂肪族尼龙中耐热性能极为突出的品种。PA46的熔融温度达295℃,热变形温度为160℃。PA46分子结构中,酰胺基两侧各有四个亚甲基,分子链对称性高且规整性佳,这使得不同分子链的酰胺键之间更易形成氢键,氢键密度较高,不仅能提升PA46的结晶速度,还能增强其耐热性,其结晶度最高可达70%。此外,PA46具有高刚性、高温下低蠕变、良好的韧性和疲劳性能以及耐化学性,可在高温环境中长期使用,在电子电器、汽车行业等领域有广泛应用,如结构体、摩擦件和传动件,像电机中的端部层压板、电刷架、衬套、齿轮、连接器和线轴等。不过,PA46分子链中酰胺基团密度大,导致其吸水性强,尺寸稳定性欠佳,所以需要通过改性来改善。

此外,基于原料丁二胺的工业化,帝斯曼实现了聚对苯二甲酰丁二胺(PA4T)的产业化。PA4T的单体是对苯二甲酸和丁二胺缩聚产物。与PA46相比,PA4T的吸水率更低,但由于丁二胺中柔性的亚甲基链较短,均聚PA4T的熔点高达430℃,远超其分解温度,因此PA4T均聚物无法进行熔融加工。工业上一般采用共聚的方式降低PA4T的熔点,这是因为共聚单体的加入会破坏分子链的规整度,降低聚合物的完善程度,从而降低熔点,实现熔体加工,例如帝斯曼开发PA4T/6T共聚物。

2、PA6T

PA6T是目前已实现大规模产业化、用途广泛且市场占比较大的一种耐高温尼龙。PA6T的学名为聚对苯二甲酰己二胺,由单体对苯二甲酸和己二胺缩聚而成。最早生产PA6T的企业主要有杜邦、索尔维、三井化学、艾曼斯等国外企业。因PA6T聚合工艺复杂、难度大,聚合核心技术长期被国外企业垄断。近年来国内也开展了PA6T工业化研究,浙江新和成和青岛三力本诺等企业历经多年研发,已实现PA6T的产业化。

PA6T的分子结构式

与PA4T相比,PA6T分子链中的亚甲基碳链长度增加,酰胺基团密度下降,熔点也有所降低;但PA6T聚物熔点仍高达370℃,高于热分解温度(350℃),这使得PA6T的熔融加工成型依旧困难。因此,商品化的PA6T通常采用共聚改性的方法,将熔点降至合适温度区间(295-325℃),以在满足耐高温使用需求的同时改善熔体加工性能。

目前商品化的PA6T商品中的主要共聚物种包括PA6T/6、PA6T/66、PA6T/61、PA6T/6I/66和PA6T/DT等。

共聚单体的引入会破坏分子链的规整程度,削弱聚合物的结晶能力,进而降低熔点。通过引入不同的共聚单体,可实现对PA6T共聚物性能的调控。比如,改变共聚单体比例可调控共聚物熔点以满足不同应用场景需求;引入间苯二甲酸单体可改善透明性;引入共聚单体2-甲基-戊二胺可提高PA6T共聚物的玻璃化转变温度等。不过,结晶能力的减弱会影响材料的熔体加工成型速率和力学性能。在PA6T共聚物中,PA6T/66较为特殊。因为沿分子链方向,己二酸的长度与对苯二甲酸长度接近,所以66共聚单元可排入6T的晶格,两种共聚单元形成共晶,这使得PA66单元的引入未大幅降低PA6T/66共聚物的结晶能力,因此PA6T/66是熔体加工、成型和耐热性能更均衡的共聚物产品。

由于PA6T在耐高温尼龙领域具有原料价格优势,且具备优异的耐热性、熔体加工等诸多物理机械性能,被广泛应用于电子电器和汽车工业等诸多领域,如汽车发动机周边部件、LED支架、电路板表面贴装技术、机械轴承架、压缩机阀门和武器工业等。

3、PA9T

PA9T无需进行额外共聚改性,综合性能优异。PA9T学名为聚对苯二甲酰壬二胺,由单体对苯二甲酸与壬二胺缩聚而成。PA9T 最早由日本可乐丽开发并实现工业化生产。由于PA9T中单体壬二胺的碳链长度增加到九个碳原子,且壬二胺原料中含有部分的同分异构体(2-甲基-辛二胺),其熔点降低至308℃附近,因此其易于熔体加工,无需像PA4T和PA6T那样再进行额外的共聚改性。

PA9T的产业化技术曾被可乐丽公司独家掌握,这是因为可乐丽具备成熟的生产壬二胺的工艺技术。但随着近年可乐丽专利的到期,巴斯夫也宣布进军PA9T的市场。由于壬二胺的合成工艺复杂,所以PA9T开发的“卡脖子”问题主要在于原料二胺产业化工艺的开发。

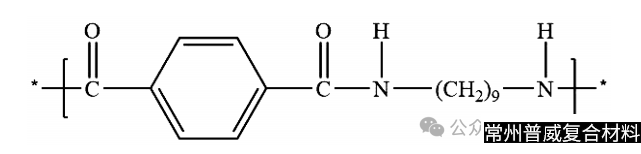

PA9T的分子结构式

PA9T的分子链中,既有刚性的芳环,又有长度为9个亚甲基的脂肪族链,这降低了酰胺基团的密度,因此,PA9T的吸水率仅为0.17%,是PA46的1/10,是PA6T的1/3,这就大幅提高了材料在使用过程中的尺寸稳定性;同时单体中脂肪链长度的增加提高了分子链的活动能力,由此提高了结晶速率,因此,PA9T易于快速成型。此外,PA9T因为具有较长的亚甲基碳链,使其具有优异的耐腐蚀性和耐化学溶剂性。基于以上优点,PA9T已应用于多种部件,特别是在汽车和机械工业中用作功能部件,比如轴承支架和传动齿轮,在电子电器领域,用于电子电器连接器以及LED灯支架等。

4、PA10T

PA10T是目前综合性能最为优异的高温尼龙之一,兼具生物基特性。PA10T学名为聚对苯二甲酰葵二胺,是由单体对苯二甲酸与葵二胺缩聚而成的聚合物。一直以来PA10T的主要生产商是金发科技和艾曼斯,近年来由于全球致力于实现“双碳”目标,而PA10T的原料葵二胺是一种生物基来源的化学品,可以由蓖麻油制得,因此最近PA10T备受关注。更重要的是,PA10T是目前综合性能最为优异的高温尼龙之一,具有优异的耐高温、低吸水、高韧性和耐腐蚀等性能。

PA10T的分子结构式

PA10T熔点为316℃,耐热性能出色。与上述耐高温尼龙相比,PA10T分子链中脂肪族二胺的碳链长度进一步增加,使得聚合物分子链中酰胺键密度进一步降低,分子链活动能力增强,因而具有高结晶速率和结晶度。二胺单体中脂肪链碳原子数的增加还增添了分子链的柔顺性,从而提高了材料的韧性,因此,PA10T具有更优异的韧性。此外,酰胺键密度的降低,降低了PA10T的吸水率。低吸水率是应用于表面贴装技术(SMT)组件耐热材料的关键特性,因为高吸水材料会在SMT加工过程中起泡,影响产品质量,所以PA10T也经常被应用于高端的电子产品中。但是SMT加工要求材料具有非常优异的熔体流动性,因此,需要对PA10T进行分子结构设计,以改善其流动性。目前常用的方法有适当降低分子量,以及在聚合体系中引入多官能团的单体等。少量多官能团单体的引入,可以聚合得到多臂星形分子链,以减少分子链之间的缠结,达到改善熔体流动性的目的。

基于以上优异性能,PA10T应用于电子、汽车等行业。此外,从原料来源角度考虑,癸二胺属于生物基来源的化学品,PA10T产品的生物基含量达到56.3%。在目前实现“双碳”的大背景下,PA10T具有广阔的应用前景。

5、PA12T

PA12产业化曾受单体十二碳二胺制备难题制约,国内经生物发酵工艺取得较大进展。PA12T学名为聚对苯二甲酰十二碳二胺,是由单体对苯二甲酸与十二碳二胺缩聚所得的聚合物。因分子链中亚甲基含量更高,其熔点较其他均聚半芳香尼龙低,约为310℃;也正因酰胺基团密度的降低,PA12T有更低的吸水率,同时其具有较好的韧性和抗冲击性能。

PA12T实现产业化最大的难题在于单体十二碳二胺。最早杜邦公司采用化学合成的方法制备十二碳二元胺,但由于工艺路线复杂、污染严重、成本较高,因此,最终未能实现产业化。国内中科院微生物研究所通过生物发酵的方法,以轻石蜡为原料实现了十二碳二元酸的制备。生物路线较化学合成更为简单且绿色环保。此后,郑州大学与中科院微生物研究所合作,以石油发酵法的十二碳二酸为原料经过聚合、脱水、加氢合成了十二碳二元胺,然后再与对苯二甲酸聚合得到PA12T。经过多年的深耕和研究,郑州大学团队在PA12T成盐和聚合工艺方面取得了突破性进展,并与河南君恒合作实现了PA12T的工业化生产。

近年,凯赛生物技术材料有限公司大力发展生物发酵法生产长链二元酸的工艺和规模,实现了长链二元酸的大规模工业化生产,降低了长链二元酸的生产成本。但相对而言,十二碳二元胺的价格仍然较高。随着生物法制备长碳链二胺工艺的进一步成熟,PA12T具备良好的发展前景。

6、其他耐高温尼龙

PA5T是近期发展较为热门的一种耐高温尼龙,其学名为聚对苯二甲酰戊二胺,由单体对苯二甲酸与戊二胺缩聚而成。与PA6T相比,二者结构相似,性能也比较接近。戊二胺是生物基来源的化学物质,可通过生物赖氨酸脱羧反应形成。赖氨酸的脱羧反应一般是通过生物化学方法进行,然而生物化学方法路线复杂、成本较高,导致工业化生产存在难度。近年来,随着凯赛生物在戊二胺技术方面取得重大突破,PA5T在未来的发展充满潜力。

此外,除了半芳香族尼龙以外,还有部分研究报道了对脂环族耐高温尼龙的探索。其中可乐丽以1,4-环己烷二酸和壬二胺为原料开发了PA9C,该材料熔点高达320-330℃,具有优异的耐热性和低的吸水率。脂环中含有不饱和键,因此,其具有更为优异的耐热氧老化性能。其他文献资料也有PA46C、PA10C以及萘环尼龙的报道,但是上述材料目前尚未实现大规模产业化。

发展历程

初步工业化

20世纪中期,高温尼龙的概念开始萌芽,早期的耐高温聚酰胺材料主要通过引入刚性的芳香族单体来提高耐热性能。

1965年,PA6T纤维专利问世,标志着高温尼龙在纤维领域的初步应用。

工业化突破

1984年,荷兰帝斯曼公司(DSM)成功确定了PA46的工业化路线,并于1990年实现了PA46的全球首次产业化。PA46的出现弥补了传统工程塑料与特种工程塑料之间的性能差距。

1998年,日本可乐丽公司成功研发并工业化生产PA9T。PA9T以其优异的耐热性和低吸水率,成为高温尼龙领域的重要品种。

2006年,中国金发科技以生物基癸二胺为核心原料,突破了PA10T聚合工艺瓶颈。PA10T凭借其高熔点、低吸水率和优异的尺寸稳定性,打破了国外在高温尼龙领域的技术垄断。

市场拓展

2007年,帝斯曼公司推出了PA4T,这是进入21世纪以来第一个被发明的高温尼龙。PA4T通过共聚改性降低了熔点,使其具有更好的加工性能和综合性能。

2010年代,随着5G通讯设备的发展,耐高温高导热尼龙的需求增加,推动了高温尼龙在电子电气领域的应用。

国内发展

2020年代,中国高温尼龙产业逐渐发展,国产替代进程逐步推进。国内企业如金发科技、青岛三力本诺、新和成等开始具备一定的高温尼龙生产能力。然而,目前国内市场仍高度依赖进口,进口依存度超过70%。

制备工艺

高温尼龙常用的制备方法主要有高温高压溶液缩聚法、低温溶液缩聚法、聚酯缩聚法、界面聚合法、直接熔融缩聚法五种。

1、高温高压溶液缩聚法

高温高压溶液缩聚法是目前工业生产最常采用的合成工艺。

工艺流程:首先将等物质的量的二元酸和二元胺单体在氮气环境的保护下与适量的水,少量的反应助剂加入到高压聚合反应釜中,在较低温下(<100℃)合成尼龙盐,然后缓慢升高体系温度进行预聚合,得到分子量相对较小的预聚物,将预聚物在真空烘箱中干燥,粉碎成合适粒径的颗粒,然后通过固相缩聚工艺或者挤出设备经过熔融聚合得到高熔点、高分子量的终聚物。

优势:该方法在水相体系下进行反应,生产成本低,经过多年发展,该工艺已经相当成熟,并且成功应用到工业化生产中。

2、低温溶液缩聚法

工艺流程:将等物质的量的二元酸和二元胺单体、少量的稳定剂加入到N-甲基吡咯烷酮(NMP)和吡啶的混合溶液中,加入适量的氯化钙和氯化锂,在一定条件下反应,所得产物在醇类溶剂中洗涤过滤后烘干,最后得到熔点在310℃左右,分子量较低的预聚物。

劣势:该工艺之所以没有在生产中得到应用,主要是由于反应体系所用溶剂成本较高,且后续处理较为麻烦,且反应所得副产物会对反应容器造成腐蚀,给企业增加了极大的成本。

3、胺酯交换法

胺酯交换法是近些年来新开发的工艺。

主要机理:利用聚酯与脂肪族二胺单体进行酰胺化反应制得半芳香族PA。

优势:该方法以回收聚酯作为原料,实现资源的再利用,符合环保政策要求。

劣势:以高分子聚合物作为反应物,导致目标产物分子量无法控制,反应后期产物分子量增长困难,影响了该工艺的进一步产业化应用。

4、界面聚合法

界面聚合是指两种互不相容的溶剂混合后会产生相界面,在相界面上发生的聚合反应而进行的聚合反应。

工艺流程:将含有苯环的酰氯化合物分散在与水不相容的有机溶剂中,将二元胺分散在水相中,聚合反应发生在有机相和水相的界面上,通过搅拌就可得到相对分子量较高的PA。

优势:该工艺无需高温高压,反应要求简单且不可逆,制备所得产物分子量较高。

劣势:反应体系溶剂回收处理较麻烦,溶剂消耗量大,设备利用率低,易造成环境污染,设备成本高,不适合大规模工业化生产。

5、直接熔融缩聚法

工艺流程:在反应单体和聚合物熔融温度以上,保持熔融状态,在减压和氮气保护下,在熔融状态下发生聚合的合成工艺。

优势:设备及操作简单,不需要溶剂,成本较低,而且高温有利于反应进行并提高PA产物的分子量,实现连续反应,降低生产成本。

劣势:制备产物出料时存在粘釜问题,且在空气中易被氧化,限制了其在工业生产中的应用。

技术难点

1、原材料受限

高温尼龙的关键原料如丁二胺、己二胺等的生产技术被少数企业垄断。例如,丁二胺是制备PA46和PA4T的主要单体,目前由帝斯曼独家生产。己二胺的原料己二腈国内尚未实现自主生产,限制了PA6T的发展。这种原材料供应的瓶颈导致国内高温尼龙产品种类有限,主要集中在中低端产品。

2、工艺复杂

高温尼龙的制备工艺复杂,常见的方法包括高温高压溶液缩聚法、低温溶液缩聚法、直接熔融缩聚法等。其中,高温高压溶液缩聚法虽然成熟,但设备要求高,能耗较大;低温溶液缩聚法因溶剂成本高、副产物处理复杂,难以大规模应用。此外,生产工艺中的预聚物处理、固相增粘等环节容易导致产品质量不稳定。

3、稳定性不足

高温尼龙在加工过程中容易出现热氧化老化,导致产品变黄、力学性能下降。此外,国内高温尼龙产品质量参差不齐,稳定性欠佳,在国际市场竞争中处于劣势。例如,部分企业的PA6T、PA12T产品因技术不稳定,开工率不足30%,年产量仅在500-1000吨。

总结

市场潜力与应用:高温尼龙(HTPA)凭借其耐高温、尺寸稳定、机械强韧及耐化学腐蚀等特性,在汽车、电子电器、航空航天等高端领域展现出广阔的应用前景。随着新兴产业的发展,其市场需求不断增长。

发展历程:高温尼龙从20世纪中期初步工业化,到PA46、PA9T等品种的突破,再到国内企业的逐步崛起,经历了从国外垄断到国内替代的进程,但目前仍高度依赖进口。

分类与性能:高温尼龙包括脂肪族(如PA46)和半芳香族(如PA6T、PA9T、PA10T)等多种类型,各有独特性能和应用场景,如PA10T的低吸水性和生物基特性使其在电子领域备受关注。

制备方法:高温尼龙的制备工艺多样,包括高温高压溶液缩聚法、低温溶液缩聚法、胺酯交换法、界面聚合法和直接熔融缩聚法。每种方法各有优劣,例如高温高压法成熟但设备要求高,低温法溶剂成本高且难以大规模应用。

技术难点:原材料供应受限(如丁二胺、己二胺等单体被少数企业垄断)和工艺复杂性是当前高温尼龙产业面临的主要挑战。此外,加工过程中的热氧化老化问题也影响产品质量和稳定性。